Bereits auf der Hannover Messe 2013 waren die Transportbehälter mit RFID-Transpondern ausgestattet. Diese wurden mit Informationen über den Produktionsfortschritt beschrieben und konnten so erkennen, ob der Auftrag komplett ausgeführt wurde oder ob noch Teile bzw. Arbeitsschritte fehlten.

Nun wurde die Funktionalität der Behälter um einen Temperatursensor erweitert. In der HARTING-Middleware wird ein Temperaturschwellwert hinterlegt. Dieser wird mit dem aktuell gemessenen Temperaturwert verglichen. Der Wert wird auf den Transponder geschrieben. Beim Erreichen des Schwellwertes wird ein Alarm ausgelöst, um zu verhindern, dass nachfolgende Behälter einer erhöhten Temperatur ausgesetzt werden.

Ein weiterer Behältertyp wurde als Embedded System mit integrierter Sensorik konstruiert. Dieses System hat ebenfalls die Aufgabe, die Umgebungstemperatur zu messen, die gemessene Temperatur mit dem Referenzwert zu vergleichen und übermittelt das Temperaturprofil des Transportweges drahtlos an ein Backend-System. Dort kann über geeignete Maßnahmen entschieden werden.

Die Position des Behälters wir über einem integrierten RFID-Reader bestimmt.

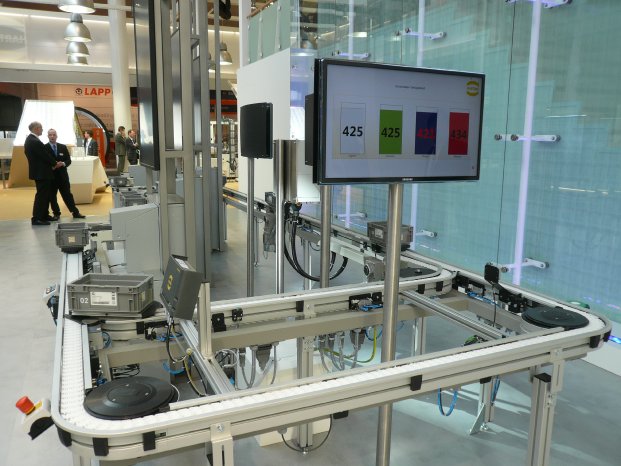

Die Daten können sowohl auf der "Monitoring Box" direkt angezeigt, als auch an ein Backend-System zur Visualisierung übertragen werden.

In beiden Szenarien kann ein Mitarbeiter bei Auslösen des Alarms (zu hohe Temperatur) in die Lage versetzt werden, umgehend die erforderlichen Schritte (Senkung der Temperatur, Unterbrechung des Produktionsprozesses) auszuführen.

Den Szenarien ist gemein, dass die vertikale Integration im Unternehmen fortgeführt und erweitert wurde: Von der Feldebene mit RFID und Sensorik bis zum SAP-Backend-System arbeiten die Systeme übergreifend miteinander. Die Sensordaten im Feld werden als Informationen zur Steuerung von Produktions- und Logistikprozessen genutzt. Das Unternehmen lässt sich damit über Sensordaten aus Produktion oder Logistik steuern.