Der Einsatz von Schnittglasfasern in Form von Glasfaser-Rovings ist bei der Herstellung von Composite-Bauteilen im PU-Sprühverfahren als durchgängige oder gezielte Verstärkung oftmals unverzichtbar. Im Vergleich zu Halbzeugen sind Glasfaser-Rovings als Ausgangsmaterial günstiger. Zudem fällt bei der Verarbeitung weniger Glasabfall an und auch die Halbzeugvorformung kann entfallen. Beim CSM-Verfahren werden die Glasfasern mittels eines Schneidwerks, das unmittelbar am Mischkopf befestigt ist, in die gewünschte Länge geschnitten. Die direkte Zudosierung in den Sprühstrahl ermöglicht hierbei durch den Venturi- Effekt einen optimalen Benetzungsgrad der Fasern und erspart dem Anwender zudem eine aufwendige Reinigung des Mischkopfes mit Lösungsmitteln, wie sie beispielsweise bei einer integrierten Glasfaserdosierung zwingend nötig ist.

Marktübliche Schneidwerke bringen die Glasfaser mittels einer Messerwalze, die wiederum an einer Verschleißwalze anliegt, in die richtige Länge. Systembedingt unterliegt diese Messerwalze sowie die integrierten Klingen jedoch einem relativ hohen Verschleiß. Dieser äußert sich zunächst durch eine veränderte Länge der Schnittglasfasern und kann in einem fortgeschrittenen Stadium sogar zum Bruch der Klingen führen. Im schlimmsten Fall können Bruchstücke dadurch in das Bauteil gelangen. Je nach Anwendung muss die Walze deswegen bereits nach dem Schnitt von weniger als einhundert Kilogramm Glasfasern gewechselt werden. Bei einer getakteten Fertigung oder der Herstellung von Großserien resultiert dies in einer keinesfalls unerheblichen Downtime der Produktionsanlage und bindet bei der anschließenden Wartung zusätzlich wertvolle Arbeitszeit. In der Vergangenheit legte man daher großen Wert auf einen möglichst schnellen Wechsel der betroffenen Komponenten. Jedoch birgt jeder Wechsel unter Zeitdruck zusätzliche Risiken für die Aufrechterhaltung einer reibungslosen Produktion.

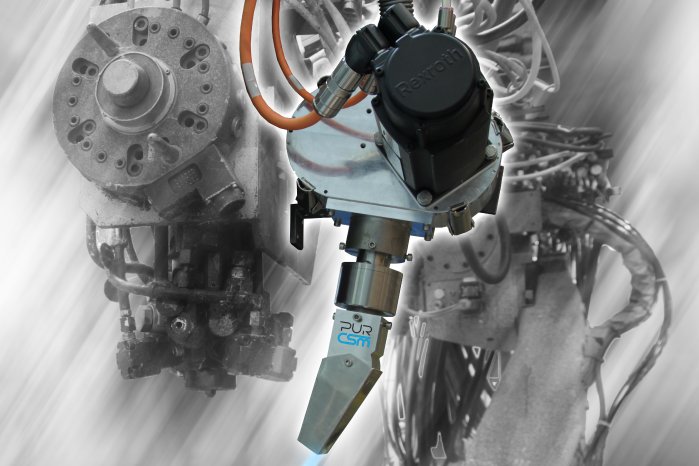

Die Composite-Spezialisten der Hennecke GmbH können nun ein neues Schneidwerk präsentieren, das im Bezug auf Standzeit und Wartungsfreundlichkeit gleichermaßen überzeugt und somit eine zuverlässigere und wirtschaftlichere Produktion von Composite- Bauteilen mit Faserverstärkung ermöglicht. Im Mittelpunkt steht dabei ein völlig neues Schnittverfahren, das komplett auf Messerwalze und Klingen verzichtet und somit die Hauptursache für Downtime beim Schnitt von Glasfaser-Rovings eliminiert. Auf diese Weise erhöht sich die Standzeit gegenüber Standard-Schneidwerken um mehr als 1000 Prozent - eine Prozessunterbrechung findet somit eigentlich nur noch beim Wechsel der Rovings statt. Dank einer speziell an die Hennecke-Sprühmischköpfe angepassten Geometrie wird zudem die Bildung von Sprühnebel-Ablagerungen am Schneidwerk wirksam verhindert. Von der Vielzahl an Vorteilen profitieren - Hennecke-typisch - nicht nur Neukunden. Dank Modulbauweise kann das Schneidwerk als Retrofit auch an bestehenden CSMSprühmischköpfen einfach und schnell nachgerüstet werden, unabhängig davon, ob diese bereits mit einer Schnittfaserdosierung ausgestattet sind.