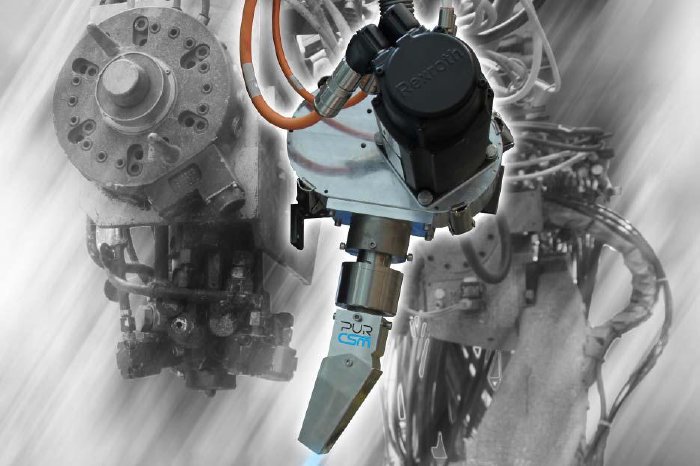

Durch kontinuierliche Forschungs- und Entwicklungsarbeit und den modularen Ausbau des Produkt-Portfolios im Bereich der Sprühtechnologie PUR-CSM gelingt es Hennecke immer wieder, neue Anwendungsfelder bei der Herstellung und dem Einsatz von Verbundwerkstoffen zu identifizieren. Die Modularität macht sich jedoch auch bei der Nachrüstung von Produktionsanlagen positiv bemerkbar. Aktuelles Beispiel hierfür: Ein revolutionäres Schneidwerk für CSM-Verarbeitungsanlagen mit Schnittfaserdosierung, das seine spezifische Standzeit im Vergleich zu marktüblichen Verfahren verzehnfacht und auf diese Weise Downtime, Wartung und Kosten deutlich reduziert. Im Mittelpunkt steht dabei ein völlig neues Schnittverfahren, das komplett auf Messerwalze und Klingen verzichtet und somit die Hauptursache für Downtime beim Schnitt von Glasfaser-Rovings eliminiert. Auf diese Weise erhöht sich die Standzeit gegenüber Standard-Schneidwerken um mehr als 1000 Prozent - eine Prozessunterbrechung findet somit eigentlich nur noch beim Wechsel der Rovings statt. Dank einer speziell an die Hennecke-Sprühmischköpfe angepassten Geometrie wird zudem die Bildung von Sprühnebel- Ablagerungen am Schneidwerk wirksam verhindert.

Weiterhin große Nachfrage erlebte Hennecke im Rahmen der JEC auch beim High-Pressure-RTM-Verfahren (HP-RTM), ein verfahrenstechnischer Ansatz, der eine Antwort auf die wachsenden Anforderungen hinsichtlich Effizienz und Ökologie im Automotive-Bereich darstellt. HP-RTM ermöglicht die Herstellung von faserverstärkten Strukturbauteilen. Gegenüber dem klassischen RTM-Verfahren kann die neue Technologie mit einer schnellen Injektion des reaktiven Gemisches in die Kavität aufwarten. In Kombination mit dem richtigen Rohstoffsystem sorgt das für extrem kurze Aushärtezeiten und ermöglicht somit eine Taktzeitoptimierung im gesamten Prozess. So lässt sich insbesondere eine Produktion mit hohen Stückzahlen adäquat realisieren.