Heizschläuche werden bereits seit Anfang der 30er Jahre des letzten Jahrhunderts industriell genutzt. Hier wurden zunächst Natur.- oder Synthetikkautschukschläuche beheizt. Später wurden ebenfalls Edelstahl-Wellschläuche mit einer Elektroheizung ausgestattet.

Zu Beginn war der Einsatzbereich was sowohl die Temperatur, als auch den Betriebsdruck angeht, wegen der nicht sehr großen Auswahl an geeigneten Grundschläuchen sehr eingeschränkt.

Durch die Entwicklung neuer Werkstoffe, hier ist vor allem PTFE oder FEP zu nennen und der Möglichkeit, diese Werkstoffe auch als Schlauchmaterial herstellen zu können, entwickelten sich neue Einsatzgebiete und die Möglichkeit, Heizschläuche zu fertigen, die neben einer hohen Temperaturbeständigkeit, einer hohen Druckbeständigkeit auch die positiven Werkstoffeigenschaften dieser Fluorkunststoffe mit sich brachten.

Bei dem Großteil unserer Heizschläuche wird heute der Grundschlauch aus Fluorkunststoffen (PTFE, FEP PFA ) gewählt.

Mit diesen Fluorkunststoffschläuchen, werden heute elektrisch beheizte Leitungen bis +250°C gefertigt. Der hierbei zulässige maximale Betriebsdruck ist sehr stark von der Nennweite abhängig und kann bis zu 400bar reichen.

Schläuche aus anderen Werkstoffen, wie zum Beispiel Edelstahl, Polyamid, Silikon oder Natur.- und Synthetik-Kautschuk, spielen ebenfalls eine wichtige Rolle.

Solche Basisschläuche können mit allen technisch machbaren Verbindungsarmaturen hergestellt werden. Die Art dieser Armatur ist meist abhängig von der Gesamtanlage, oder der industriellen Anwendung in der ein Heizschlauch eingesetzt wird.

So werden für den flexiblen, beheizten Transport von Lebensmitteln oder chemisch kosmetischer Produkte, sehr oft sogenannte Milchrohrverschraubungen nach unterschiedlichen Normen eingesetzt.

Bei der Hot-Melt Anwendung, sind sehr häufig die amerikanischen DKJ-JIC UNF Armaturen zu finden. Dies hat bei der Heißleim-Klebetechnik historische Gründe, da die ersten industriell eingesetzten Heizschläuche in der Vereinigten Staaten gefertigt wurden.

Der weitaus größte Teil aller produzierten Heizschläuche, unabhängig von deren Anwendung, haben jedoch Armaturen mit einem Universaldichtkegel oder einen flachdichtenden Bundnippel. Hierbei hat der Anwender noch die Auswahl, ob die Überwurfmutter ein metrisches oder ein zölliges Gewinde haben soll.

Neben den genannten Armaturen, sind selbstverständlich noch eine Vielzahl anderer gängiger Verbindungssysteme herstellbar. Ob Flanschverbindungen nach EN 1092 oder anderer internationaler Normen, ob Klemmverbindungen oder Kleinflanschverbindung, Heizschläuche sind mit fast allen Armaturen, in unterschiedlichsten Materialien, herstellbar.

Neben den bereits genannten temperaturunabhängigen mechanischen Eigenschaften eines Heizschlauches, sind die elektrischen Eigenschaften genau so wichtig.

90-95% aller Heizschläuche werden elektrisch beheizt. Es besteht die Möglichkeit, Heizschläuche für die unterschiedlichsten Nennspannungen zu konstruieren.

Am häufigsten werden die Schlauchleitungen für 230V oder 115V benötigt. Sonderspannungen in 12V / 24V / 400V oder für 230/400V Drehstrom sind ebenfalls realisierbar.

Da solch ein elektrisch beheizter Schlauch in den meisten Fällen auch über einen Temperaturregler geregelt werden muss, wird in die Schlauchheizung, ein oder mehrere Temperaturfühler eingebaut.

Hierbei kommen alle weltweit gängigen Fühlerarten zum Einsatz.

Die am häufigsten verbauten Fühlerarten sind der PT100, die Thermoelemente Fe-CuNi (J) oder NiCr-Ni (K), der NI120 oder NTC/PTC nach Kundenvorgabe.

Spezielle Sonderfühler nach Anwendervorgabe sind selbstverständlich auch realisierbar.

Neben diesen punktuellen Temperaturerfassungskomponenten, gibt es aus dem Hause Hillesheim seit Jahrzehnten schon eine besondere Temperaturreglungstechnologie, die Integralheizleiterregelung HTI.

Bei dieser Temperaturregelungstechnologie, ist der Heizleiter gleichzeitig der Temperatursensor.

Somit wird die Temperatur nicht nur an einem Punkt ermittelt, sondern die Temperaturerfassung erfolgt auf der Gesamtlänge des Heizschlauches. Diese Technologie kann selbstverständlich auch mit den weltweit gängigen Temperaturfühlerarten kombiniert werden.

In den letzten Jahren hat sich der Einsatzbereich von elektrisch beheizten Schlauchleitungen nochmals deutlich ausgeweitet. Im Fahrzeugbau wird zum Beispiel durch den Einsatz, neuer leichterer Werkstoff wie zum Beispiel Carbon , das Fahrzeuggesamtgewicht deutlich reduziert, ohne dabei Abstriche an die Stabilität oder die Fahrzeugsicherheit zu machen.

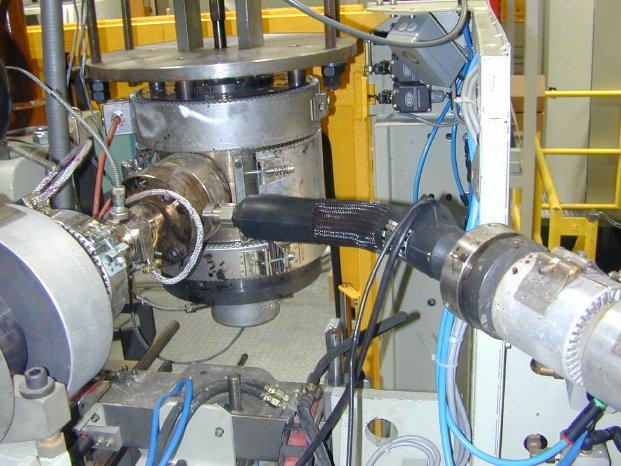

Bei der Herstellung und dem Fügen solcher Leichtbauteile aus High Tech Kunstsoffen, kommen sehr häufig elektrisch beheizte Schlauchleitungen zum Einsatz, da diese Applikation meist robotergestützt zum Einsatz kommt.

Ebenfalls weit verbreitet sind Heizschläuche in den Anwendungsfeldern Heißleim-Klebetechnik, in der Kunststoffindustrie, oder beim temperierten Verguss elektronischer Bauteile.

Bei der Heißleim-Klebeanwendung handelt es sich, wie der Name schon sagt, um den Transport von warm zu verarbeiteten Klebstoffen, zum Beispiel von einer Fass- Schmelzanlage über einen flexiblen Heizschlauch, hin zur Applikationsstelle.

Im großen Stil werden Heizschläuche zum Beispiel bei der Fertigung von Hygieneartikel (wie z.B. Höschenwindeln) eingesetzt. Solch eine Windel ist eine extrem komplexe Klebekonstruktion, bei der ein Heizschlauch eine extrem wichtige Funktion besitzt.

Auch in der Verpackungsindustrie sind Heizschläuche weit verbreitet.

Wie bereits erwähnt, werden Heizschläuche sehr oft in der Kunststoffindustrie eingesetzt.

Hier ist vor allem der Einsatzbereich der Co-Extrusion zu nennen. Der Heizschlauch fungiert hier als flexibles Bindeglied zwischen einem kleinerem Co-Extruder und einem Profil Werkzeug, zum Beispiel für die Extrusion von PVC Fensterprofilen.

Bei diesem Extrusionprozess wird über den Co-Extruder, ein weiterer, zweiter Kunststoffwerkstoff in die Hauptextrusion eingespritzt. Hierbei handelt es sich zum Beispiel um eine weichere Dichtkante oder einer Abdeckkante.

Durch den Einsatz eines Heizschlauches gewinnt der Anwender hierbei Flexibilität, da der Einspritzpunkt beim Einsatz verschieden großer Werkzeuge variabel gehalten werden kann, da die Verbindung vom Co-Extruder zum Werkzeug flexibel ist. Diese Anwendung kann auf Basis eines PTFE Hochdruckschlauches bei bis zu +250°C liegen, und je nach Nennweite, mit bis zu 400bar beaufschlagt werden.

Die hier genannten Beispiele spiegeln lediglich einen kleinen Bereich von Anwendungen dar, in denen unsere Heizschläuche zum Einsatz kommen. Allgemein ist festzuhalten, dass die Firma Hillesheim für jede Anwendung eine der Anforderung zugeschnittene Lösung projektiert und anbietet.

Das Spektrum reicht von sehr kleinen Nennweiten (DN2) bis hin zu sehr großen Nennweiten in der Verladetechnik (DN250). Bei Mindestfertigungslängen von 200mm bis zu Maximalfertigungslängen von 150 Meter je nach Nennweite und Anwendung. Die Einsatztemperaturen reichen von der Frostschutzanwendung bis hin zur Hochtemperaturabgasmessung bei bis zu +600°C.

Das Haus Hillesheim arbeitet seit mehr als 35 Jahren an der Projektierung und Lösung kundenbezogener Anwendungen in sehr vielen industrielen Anwendungen.

Überall dort, wo flexible Elektroheiztechnologie notwendig ist, findet man weltweit Produkte aus Wäghäusel.

Viele Anforderungen bringen es mit sich, aus den verfügbaren Technologien die effizienteste und wirtschaftlichste herauszufinden und in ihren Prozess zu integrieren.

Im Sinne dieser Philosophie arbeitet im Hause Hillesheim ein engagiertes Team von Spezialistinnen und Spezialisten tagtäglich zu ihrem Vorteil.