Hintergrund

Die Glasindustrie, bekannt für ihre einzigartigen Herausforderungen in der Produktion und Lieferkette, steht ständig vor der Notwendigkeit, ihre Abläufe zu optimieren und effizient zu gestalten. Ein Schlüsselwerkzeug, das Unternehmen in dieser Branche dabei unterstützt, ist der Sales and Operations Planning (S&OP)-Prozess. S&OP in der Glasindustrie dient nicht nur dazu, Angebot und Nachfrage auszugleichen, sondern ermöglicht es Glasherstellern auch, auf schnell verändernde Marktanforderungen zu reagieren, Ressourcen effektiv zu verwalten und Risiken zu minimieren.

Die Glasproduktion ist komplex und erfordert präzise Koordination zwischen verschiedenen Abteilungen – von der Rohstoffbeschaffung bis hin zur Produktlieferung. In diesem Kontext ermöglicht S&OP eine bessere Abstimmung zwischen Verkaufsprognosen, Produktionsplänen und logistischen Abläufen. Dies ist besonders wichtig in einer Industrie, die sich durch hohe Energiekosten, strenge Qualitätsstandards und eine empfindliche Lieferkette auszeichnet.

In diesem Artikel erläutern wir, wie S&OP in der Glasindustrie umgesetzt und angewendet wird. Nach einem Überblick über die verschiedenen Schritte des S&OP-Prozesses in der Glasindustrie gehen wir besonders auf drei spezifische Herausforderungen bei der Umsetzung des taktischen Planungsprozesses in der Glasindustrie ein und erläutern, wie diese nachhaltig zu lösen sind.

S&OP in der Glasindustrie – Ein Überblick

Die Grundidee von Sales and Operations Planning (S&OP) besteht darin, die Abstimmung und Koordination zwischen den Vertriebs- und Operationsabteilungen eines Unternehmens zu verbessern, um eine effektive und ausgewogene Planung für die Produktion und Lieferung von Produkten oder Dienstleistungen zu erreichen. Dieser taktische Prozess ist von zentraler Bedeutung für die erfolgreiche Steuerung von Lieferketten und Geschäftsabläufen in verschiedenen Branchen. Vor allem aber in der Glasindustrie, die sich durch schnell verändernde Marktanforderungen und einen hohen Wettbewerb auszeichnet, ist S&OP ein unerlässliches Werkzeug, um die Wettbewerbsfähigkeit von Glasherstellern nachhaltig zu stärken.

Ein zentrales Ziel von S&OP ist die Abstimmung von Angebot und Nachfrage. Dies bedeutet, sicherzustellen, dass das Unternehmen in der Lage ist, die erwartete Nachfrage nach seinen Produkten zu erfüllen, ohne dabei auf Überkapazitäten oder Engpässe zu stoßen. Um dies zu erreichen, werden Vertriebsprognosen und Produktionskapazitäten in Einklang gebracht.

S&OP ist als mittelfristige Planung zu verstehen und erstreckt sich daher oft über einen längeren Zeithorizont, in der Regel von mehreren Monaten bis zu einem Jahr oder länger. Dies ermöglicht es Unternehmen, mittelfristige Strategien zu entwickeln und sicherzustellen, dass ihre Ressourcen und Kapazitäten optimal genutzt werden.

Eine entscheidende Komponente von S&OP ist die enge Zusammenarbeit und Koordination zwischen verschiedenen Abteilungen wie Vertrieb, Produktion und Logistik. Der Informationsaustausch und die Abstimmung zwischen diesen Abteilungen sind entscheidend, um sicherzustellen, dass alle an einem Strang ziehen und die Unternehmensziele erreicht werden.

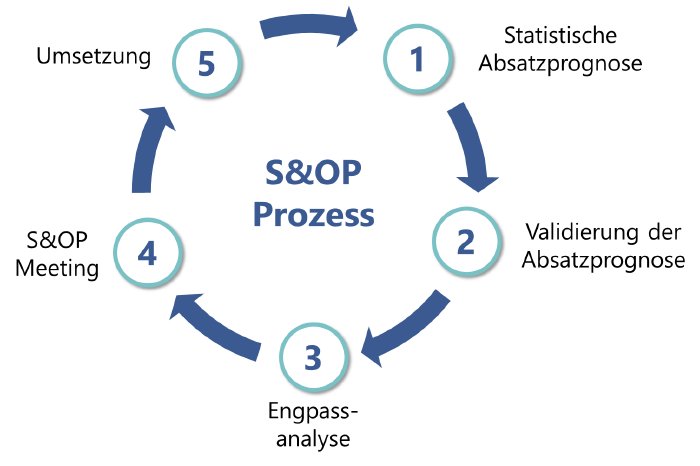

Der S&OP-Prozess besteht in der Regel aus fünf wichtigen Schritten (Abbildung 1), die eng miteinander verknüpft sind und aufeinander aufbauen. Im ersten Schritt wird eine statistische Absatzprognose ermittelt, die auf historischen Daten, Markttrends und anderen relevanten Faktoren basiert. Diese Prognose bildet die Grundlage für den zweiten Schritt, die Validierung der Absatzprognose. In diesem Schritt wird die Genauigkeit und Plausibilität der Prognose überprüft und gegebenenfalls stellenweise manuell korrigiert. Der dritte Schritt des Prozesses ist die Engpassanalyse, die dazu dient, potenzielle Kapazitätsengpässe in der Produktion und der Lieferkette zu identifizieren. Im S&OP-Meeting kommen dann Vertreter aus verschiedenen Abteilungen wie Vertrieb, Produktion, Beschaffung und Logistik zusammen, um die Absatzprognose, Engpässe und andere relevante Faktoren zu besprechen und Entscheidungen zu treffen. Schließlich erfolgt die Umsetzung der im S&OP-Meeting beschlossenen Pläne.

Schritt 1: Statistische Absatzprognose

Der erste Schritt im S&OP-Prozess ist die statistische Absatzprognose. Dieser Schritt bildet das Fundament für die gesamte Planung und Abstimmung zwischen Vertrieb und Produktion. In diesem Stadium werden mithilfe von historischen Verkaufsdaten, Marktanalysen und anderen relevanten Informationen Prognosen für den zukünftigen Absatz erstellt. Dabei kommen oft statistische Modelle und Softwarelösungen zum Einsatz, um Daten zu analysieren und Muster zu erkennen.

Bei der statistischen Absatzprognose werden zunächst Ausreißer automatisch aus den historischen Daten entfernt, die auf außergewöhnliche Umstände zurückzuführen sind und daher zu Ungenauigkeiten in der statistischen Prognose führen würden. Im nächsten Schritt wird auf Basis der Absatzcharakteristiken wie einem Trend oder Saisonalität das bestmögliche statistische Modell ausgewählt und für die Prognose angewendet. Da sämtliche Schritte automatisch durch eine Software durchgeführt werden, kann problemlos für jedes Produkt eine eigene statistische Prognose erstellt werden.

Es ist wichtig zu beachten, dass die statistische Absatzprognose in der Regel eine gewisse Unsicherheit enthält, da sie auf historischen Daten und Annahmen basiert. Daher ist die Validierung der Prognose in den folgenden Schritten des S&OP-Prozesses von entscheidender Bedeutung, um sicherzustellen, dass die Prognose so genau wie möglich ist und die aktuelle Marktsituation berücksichtigt wird. Ein genauer Startpunkt in Form einer guten Absatzprognose ist der Schlüssel zu einer effizienten und erfolgreichen Planung in der gesamten Lieferkette.

Schritt 2: Validierung der Absatzprognose

Der zweite Schritt im S&OP-Prozess ist die Validierung der Absatzprognose, eine entscheidende Phase, um sicherzustellen, dass die erstellte Prognose so genau wie möglich ist. In diesem Stadium erfolgt die kritische Prüfung der Prognose unter Berücksichtigung aktueller Marktdaten und relevanter Einflussfaktoren.

Eine wichtige Überlegung bei der Validierung ist die Auswahl der Produkte oder Produktkategorien, die manuell validiert werden sollen. In der Regel werden nicht alle Produkte gleichbehandelt, sondern es erfolgt eine Priorisierung basierend auf verschiedenen Kriterien wie Umsatz, Bedeutung für die Gesamtstrategie des Unternehmens, saisonale Schwankungen oder historische Genauigkeit der Prognose. Die statistische Absatzprognose von Produkten mit hoher strategischer Bedeutung oder starken Einflüssen, die sich schwerer vorhersagen lassen, wird dann oft manuell validiert.

Durch die manuelle Validierung können Expertenwissen und Marktintuition einfließen, um eventuelle Unstimmigkeiten zu identifizieren und zu korrigieren. Dies kann bedeuten, dass die Prognose für bestimmte Produkte angepasst wird, um die tatsächliche Marktnachfrage besser widerzuspiegeln. Die Auswahl und sorgfältige Validierung dieser Produkte trägt erheblich dazu bei, die Qualität der Gesamtprognose zu verbessern und sicherzustellen, dass die Planung für die wichtigsten Produkte oder Kategorien genau und effektiv ist.

Die Absatzprognose ist von entscheidender Bedeutung, da sie die Grundlage für die gesamte Planung bildet. Daher ist es essenziell, kontinuierlich die Genauigkeit der Absatzprognose zu bewerten. Hierzu dient der „Absatzprognosefehler“, der die Abweichung zwischen der vorhergesagten Absatzmenge und der tatsächlichen Nachfrage oder den realisierten Verkaufszahlen bestimmt. Ziel ist es, strukturelle Prognosefehler zu identifizieren, Ursachen zu bestimmen und zu beheben.

Schritt 3: Engpassanalyse

Der dritte Schritt im S&OP-Prozess ist die Engpassanalyse, bei dem Unternehmen die Kapazitätsengpässe und Herausforderungen in der Produktion und Lieferkette identifizieren. Die Engpassanalyse ist von entscheidender Bedeutung, da sie sicherstellt, dass das Unternehmen in der Lage ist, die geplante Nachfrage zu erfüllen, ohne auf unerwartete Engpässe zu stoßen, die die Produktion und Lieferung behindern könnten.

In der Glasindustrie liegt der Fokus der Engpassanalyse oft auf verschiedenen Faktoren wie beispielsweise Schmelzwannenkapazität, Farbkampagnen, Formenverfügbarkeit, Mitarbeiterverfügbarkeiten am kalten Ende und Lagerkapazität. Glashersteller analysieren, ob ihre aktuellen Ressourcen und Kapazitäten ausreichen, um die geplanten Produktionsmengen zu bewältigen. Wenn Engpässe erkannt werden, können Maßnahmen ergriffen werden, um diese zu beheben. Dies kann die Optimierung von Produktionsprozessen, die Anpassung der Farbkampagnen oder die Erweiterung der Lagerkapazität umfassen.

Die Engpassanalyse ermöglicht es Glasherstellern, potenzielle Risiken frühzeitig zu erkennen und proaktiv Maßnahmen zur Bewältigung zu planen. Dies trägt dazu bei, reibungslose Produktions- und Lieferabläufe sicherzustellen und sicherzustellen, dass die Kundenbedürfnisse zeitgerecht und effizient erfüllt werden. Auf diese Weise unterstützt die Engpassanalyse die Gesamtziele des S&OP-Prozesses, nämlich die optimale Abstimmung zwischen Produktion und Vertrieb zur Maximierung der Effizienz und Kundenzufriedenheit.

Schritt 4: S&OP-Meeting

Der vierte Schritt im S&OP-Prozess ist das zentrale S&OP-Meeting, das als Schlüsselmoment für die Abstimmung zwischen verschiedenen Abteilungen wie Vertrieb, Produktion, Beschaffung und Logistik fungiert. Dieses Meeting folgt oft einer fest definierten, strukturierten Agenda, die sicherstellt, dass alle relevanten Aspekte der Planung ausführlich besprochen werden.

Die Agenda des S&OP-Meetings beginnt oft mit der Überprüfung der statistischen Absatzprognose und der Validierungsergebnisse. Dies dient als Ausgangspunkt für die Diskussion über die Nachfrageerwartungen. Im Anschluss werden Engpässe und Kapazitätsauslastungen in der Produktion und Lieferkette analysiert, um sicherzustellen, dass Ressourcen effizient genutzt werden können.

Während des Meetings werden konkrete To-dos und Entscheidungen festgelegt. Dies kann die Anpassung von Produktionsplänen, die Freigabe zusätzlicher Lagerkapazitäten, die Umstellung auf alternative Lieferanten oder die Änderung von Vertriebsstrategien umfassen. Diese Schritte werden festgehalten, um sicherzustellen, dass alle Abteilungen in der Umsetzung der beschlossenen Maßnahmen effektiv zusammenarbeiten.

Das S&OP-Meeting trägt dazu bei, dass alle relevanten Interessen und Perspektiven berücksichtigt werden und dass die Planung in Einklang mit den strategischen Zielen des Unternehmens steht. Es ist ein entscheidender Schritt, um sicherzustellen, dass die gesamte Organisation auf einer gemeinsamen Grundlage agiert und dass Ressourcen entsprechend der Nachfrage eingesetzt werden, um die Effizienz zu steigern und die Kundenzufriedenheit zu erhöhen.

Schritt 5: Umsetzung

Der fünfte und abschließende Schritt im S&OP-Prozess ist die Umsetzung der im S&OP-Meeting festgelegten Maßnahmen und To-dos. Dieser Schritt ist entscheidend, um sicherzustellen, dass die beschlossenen Pläne in die Tat umgesetzt werden und die Lieferkette reibungslos funktioniert. Es umfasst die konkrete Umsetzung von Produktionsplänen, die Koordination von Lieferungen und die Anpassung von Vertriebsstrategien, um die geplante Absatzmenge zu erreichen.

Die Umsetzung ist ein laufender Prozess, der sicherstellt, dass die Planung und die Maßnahmen des Unternehmens auf dem neuesten Stand sind und den aktuellen Anforderungen und Gegebenheiten entsprechen. Die Ergebnisse der Umsetzung werden in den nächsten S&OP-Prozess zurückgespiegelt, um den Status der Planung zu überprüfen und gegebenenfalls Anpassungen vorzunehmen. Dieser kontinuierliche Zyklus der Planung und Umsetzung ermöglicht es Unternehmen in der Glasindustrie, agil auf Veränderungen in der Markt- und Wettbewerbssituation zu reagieren und die Effizienz und Wettbewerbsfähigkeit ihrer Lieferkette kontinuierlich zu verbessern.

Herausforderungen & Lösungen in der Glasindustrie

Der Einsatz von S&OP in der Glasindustrie ist essenziell, da sich diese Branche oft mit einer Vielzahl von Produktvarianten, komplexen Produktionsprozessen und schwankenden Nachfragezyklen konfrontiert ist. S&OP ermöglicht es Unternehmen in der Glasindustrie, ihre Produktion auf die dynamischen Kundenanforderungen auszurichten und Engpässe in der Rohstoffbeschaffung oder der Produktion rechtzeitig zu erkennen und zu bewältigen.

Allerdings bringt die Komplexität der Glasproduktion und die Dynamik des globalen Marktes auch Herausforderungen für die erfolgreiche Umsetzung eines S&OP-Prozesses mit sich. Beispielsweise sieht sich die Glasindustrie häufig großen Schwankungen in der Nachfrage gegenüber. Hauptgrund hierfür ist die Tatsache, dass Unternehmen in der Glasindustrie häufig relativ am Anfang einer Lieferkette angesiedelt sind und damit Nachfrageschwankungen verstärkt zu spüren bekommen. Dies wird als Bullwhip-Effekt bezeichnet. Eine weitere Herausforderung der Planung in der Glasindustrie ist die unflexible Produktionskapazität des heißen Endes. Aus ökonomischen Gründen werden Schmelzwannen rund um die Uhr an 365 Tagen im Jahr betrieben. Die Produktionskapazität einer Schmelzwanne bewegt sich dabei steht in einem engen Korridor, da die Durchflussrate der Schmelze annähernd konstant bleiben muss. Daher herrscht eine eingeschränkte Kapazitätsflexibilität. Die Produktionskapazität lässt sich nicht ohne weiteres an die stark schwankende Nachfrage anpassen. Eine weitere Herausforderung in der Glasindustrie ist die Farbkampagnenplanung. Zu jedem Zeitpunkt werden die Produktionsmöglichkeiten hauptsächlich durch die aktuell laufende Farbkampagne bestimmt. Da ein Wechsel der Farbkampagne mit hohen Rüstkosten, Ausschussraten und Zeitaufwänden verbunden ist, ist eine effiziente und genaue mittelfristige Produktionsplanung und Kampagnenplanung für die Glasindustrie unabdingbar.

Im Folgenden gehen wir auf die drei genannten Herausforderungen genauer ein und erläutern konkrete Lösungsansätze.

Der Bullwhip-Effekt

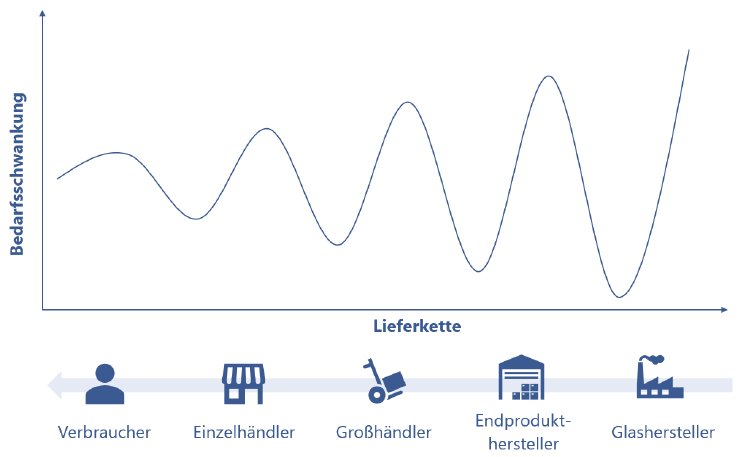

Der Bullwhip-Effekt beschreibt ein Phänomen in Lieferketten, bei dem kleine Schwankungen in der Nachfrage am Ende der Kette (beim Verbraucher) zu immer größeren Schwankungen in den Bestellungen und Lagerbeständen bei den weiter oben in der Kette liegenden Unternehmen (z.B. Glasherstellern) führen. Dieses Phänomen ist benannt nach der Peitsche (englisch "bullwhip"), bei der eine kleine Bewegung am Griff zu einer viel größeren Bewegung an der Spitze führt.

Abbildung 2 verdeutlicht die Bedeutung des Bullwhip-Effekts für die Glasindustrie. Angenommen, ein Einzelhändler stellt eine geringfügig erhöhte Nachfrage nach Verpackungsglas fest, möglicherweise aufgrund einer kurzfristigen Erhöhung der Verbrauchernachfrage. Der Einzelhändler bestellt daraufhin ein wenig mehr Glas als üblich beim Großhändler, um potenziellen Engpässen vorzubeugen. Der Großhändler interpretiert diese erhöhte Bestellung als Anzeichen für einen anhaltenden Trend und bestellt seinerseits eine deutlich größere Menge Glas beim Endprodukthersteller, um ein Sicherheitspolster zu haben und um zukünftige Nachfragesteigerungen abdecken zu können. Dieser wiederum bestellt mehr beim Glashersteller, der nun eine signifikante Erhöhung der Bestellungen wahrnimmt und davon ausgeht, dass eine langfristige Steigerung der Nachfrage stattfindet.

In der Glasindustrie kann der Bullwhip-Effekt effektiv minimiert werden, indem man zunächst einen verbesserten Kommunikationsaustausch zwischen allen Akteuren der Lieferkette – von den Rohstofflieferanten bis hin zu den Endkunden – etabliert. Eine transparente Kommunikation über aktuelle Bestände, Produktionspläne und Nachfrageänderungen ermöglicht es allen Beteiligten, besser auf Schwankungen zu reagieren und Überreaktionen zu vermeiden. Für Glashersteller bedeutet dies die Etablierung regelmäßiger Kundentreffen zum Austausch über Bedarfe, Bestände und Produktionspläne. Darüber hinaus sollte die Prognosegüte der Kundenbedarfe gemessen und konkrete Ziele verfolgt werden.

Parallel dazu ist die Anwendung fortschrittlicher statistischer Methoden zur Absatzprognose von entscheidender Bedeutung. Durch den Einsatz von Datenanalyse-Tools und Machine Learning können genauere Vorhersagen über die Nachfrage nach Glasprodukten getroffen werden. Dabei sollten nicht nur saisonale Trends und historische Verkaufsdaten berücksichtigt werden, sondern auch aktuelle externe Informationen über Marktdynamiken mit in die Prognose einfließen. Dazu können wirtschaftliche Indikatoren oder Entwicklungen bei konkurrierenden Materialien kontinuierlich überwacht und in die Absatzprognosen integriert werden. Durch die Kombination dieser Ansätze – verbesserte Kommunikation, präzise statistische Prognosen und die Berücksichtigung externer Marktinformationen – können Glasproduzenten und ihre Partner in der Lieferkette eine stabilere, reaktionsschnellere und effizientere Lieferkette aufbauen, die weniger anfällig für den Bullwhip-Effekt ist.

Eingeschränkte Kapazitätsflexibilität

Im Kontrast zu vielen anderen Branchen sind die Produktionskapazitäten unflexibel und lassen sich nicht ohne weiteres an die stark schwankende Nachfrage anpassen. Hauptgrund hierfür ist der Schmelzvorgang: Die Schmelzwannen haben eine feste Kapazität und erfordern eine relativ konstante Durchflussgeschwindigkeit der Schmelze, um die Qualität des Endprodukts sicherzustellen. Die Fixierung der Kapazität resultiert aus den physikalischen und technischen Anforderungen des Schmelzprozesses: Die Wannen können nur eine bestimmte Menge an Material aufnehmen und verarbeiten, und die Temperatur- und Zeitbedingungen für das Schmelzen müssen genau eingehalten werden, um ein homogenes und qualitativ hochwertiges Glas zu gewährleisten. Diese festgelegten Kapazitäten bedeuten, dass die Glasindustrie in Bezug auf die Produktionsflexibilität eingeschränkt ist.

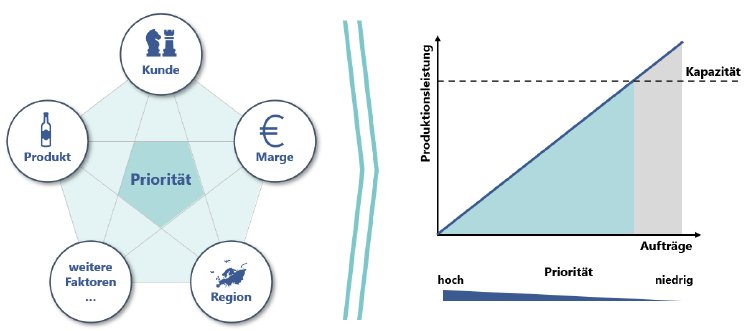

Infolge dieser eingeschränkten Kapazitätsflexibilität gewinnt die Priorisierung von Aufträgen enorm an Bedeutung. Da die Produktion nicht kurzfristig hoch- oder heruntergefahren werden kann, müssen die Aufträge sorgfältig geplant und priorisiert werden, um sicherzustellen, dass die begrenzten Ressourcen effektiv genutzt werden und um auf Marktbedürfnisse und Kundenaufträge zeitgerecht reagieren zu können.

Abbildung 3 stellt beispielhaft dar, wie die Ermittlung der Priorität eines Auftrags und die anschließende Priorisierung der Aufträge aussehen kann. Anhand von vordefinierten Faktoren wie der Bedeutung des Kunden für das Unternehmen, dem Produkt, der Marge oder der Vertriebsregion wird die Priorität jedes Auftrags ermittelt. Dabei ist es wichtig, die Einflussfaktoren auf die Auftragspriorität im Vorhinein unternehmensweit zu definieren und diese anschließend einzuhalten. Im zweiten Schritt werden die Aufträge absteigend nach ihrer Priorität in die Produktionsplanung aufgenommen. So kann eine effektive und vorausschauende Auftragspriorisierung sichergestellt werden, um vorhandene Ressourcen effektiv zu nutzen und nah an den Marktbedürfnissen zu produzieren.

Farbkampagnenplanung & Bestände

In der Glasindustrie stellt die Planung von Farbkampagnen eine besondere Herausforderung für das S&OP dar. Der Wechsel zwischen verschiedenen Farbkampagnen – also die Umstellung der Produktion von einer Glasfarbe auf eine andere – ist ein zeitaufwändiger, ressourcenintensiver Prozess, der mit einem erhöhten Ausschuss einhergeht. Aufgrund dieser Komplexität und Kosten neigt man in der Glasindustrie dazu, möglichst lange Farbkampagnen zu fahren, um die Anzahl der Wechsel zu minimieren. Dies erhöht jedoch die Bestände und erschwert die flexible Reaktion auf kurzfristige Marktnachfragen oder kundenindividuelle Anforderungen.

Um dieser Herausforderung zu meistern, muss eine sorgfältige Balance zwischen der Effizienz langer Produktionsläufe, niedrigen Beständen und der Fähigkeit, auf wechselnde Kundenwünsche und Markttrends zu reagieren, gefunden werden. Dafür ist eine Transparenz über die wesentlichen Kennzahlen entlang der Lieferkette und die kontinuierliche Optimierung von Bestandsparametern entscheidend.

Abbildung 4 zeigt beispielhaft einige wichtige Kennzahlen in den Bereichen Vertrieb, Bestand, Produktion und Verbraucher auf, die gemessen werden sollten, um die Leistung und Effizienz der Lieferkette zu überwachen und zu optimieren. Dazu gehören im Vertrieb Kennzahlen wie die Prognosegenauigkeit oder das Prognosebias, welches die strukturelle Über- oder Unterschätzung der Nachfrage kenntlich macht. Im Bereich „Bestand“ gilt es vor allem das Bestandsniveau und die Bestandsreichweite für jedes Produkt zu kennen und Langsam Dreher zu identifizieren. Für die Messung der Produktionsleistung kann der Produktionsausschuss, die Anzahl der Auftragswechsel oder die Einhaltung des Produktionsplans analysiert werden. Wichtig ist vor allem die Messung der Effekte zum Kunden, wie beispielsweise der Servicegrad oder die Rückstände.

Ist die Transparenz über die wichtigsten Kennzahlen hergestellt, gilt es verschiedene Bestandsparameter zu berechnen, um eine effektive Bestandssteuerung zu gewährleisten. Dazu gehören die Bestimmung der optimalen Bestandsreichweite, um die Nachfrage während der Produktions- und Lieferzeiten zu decken, sowie die Berechnung des Sicherheitsbestands als Puffer für unvorhersehbare Nachfrageschwankungen oder Lieferverzögerungen. Des Weiteren ist die Ermittlung der wirtschaftlichen Bestellmenge (EOQ) wichtig, um die Gesamtkosten aus Rüst- und Lagerkosten zu minimieren. Auch der angestrebte Servicelevel und die Füllrate sind entscheidend, um das Ziel der Kundenbedienung ohne Stock-Outs zu definieren. Schließlich hilft eine Lead-Time-Analyse, die Produktions- und Lieferprozesse zu optimieren und die Bestandsreichweite entsprechend anzupassen.

Durch die kontinuierliche Anwendung und Anpassung dieser Ansätze und Berechnungen können Unternehmen in der Glasindustrie eine ausgewogene Strategie zwischen Produktionsflexibilität und Lagerhaltungseffizienz etablieren, um auf Marktveränderungen und Kundennachfrage dynamisch reagieren zu können.

Zusammenfassung

In diesem Whitepaper haben wir den Sales and Operations Planning (S&OP)-Prozess in der Glasindustrie ausführlich untersucht, eine Branche, die sich durch einzigartige Herausforderungen in der Produktion und Lieferkette auszeichnet. Der S&OP-Prozess spielt eine zentrale Rolle, um Angebot und Nachfrage auszugleichen, auf Marktveränderungen schnell zu reagieren, Ressourcen effizient zu verwalten und Risiken zu minimieren.

Die Glasproduktion ist ein komplexer Vorgang, der eine genaue Abstimmung zwischen verschiedenen Unternehmensbereichen wie Produktion und Vertrieb erfordert. Der S&OP-Prozess unterstützt diese Koordination durch eine verbesserte Abstimmung von Verkaufsprognosen, Produktionsplänen und logistischen Abläufen. Als mittelfristiger Planungsprozess erstreckt sich S&OP in der Regel über mehrere Monate bis zu einem Jahr und umfasst fünf Hauptphasen: statistische Absatzprognose, Validierung der Prognose, Engpassanalyse, S&OP-Meeting und Umsetzung der Pläne.

Die statistische Absatzprognose bildet das Fundament für die Planung und nutzt historische Verkaufsdaten und Marktanalysen zur Vorhersage zukünftiger Verkäufe. Im Anschluss wird diese Prognose für einzelne Produkte manuell validiert und gegebenenfalls angepasst. Die Engpassanalyse identifiziert potenzielle Kapazitätsengpässe in Produktion und Lieferkette, und im S&OP-Meeting werden Pläne abgestimmt und Entscheidungen getroffen. Schließlich erfolgt die Umsetzung der beschlossenen Maßnahmen.

Spezielle Herausforderungen in der Glasindustrie, wie der Bullwhip-Effekt, die eingeschränkte Kapazitätsflexibilität und die Planung von Farbkampagnen, erfordern besondere Aufmerksamkeit. Der Bullwhip-Effekt kann durch verbesserte Kommunikation und präzise statistische Prognosen minimiert werden, während die eingeschränkte Kapazitätsflexibilität eine effektive Priorisierung der Aufträge erfordert. Bei der Farbkampagnenplanung muss ein Gleichgewicht zwischen langen Produktionsläufen und der Fähigkeit, flexibel auf Marktveränderungen zu reagieren, gefunden werden.

Abschließend lässt sich festhalten, dass der S&OP-Prozess für Unternehmen in der Glasindustrie unverzichtbar ist, um ihre Produktion effizient zu gestalten und auf die dynamischen Anforderungen des Marktes reagieren zu können. Durch die kontinuierliche Anwendung und Verbesserung des S&OP-Prozesses können Unternehmen in der Glasindustrie das Zusammenspiel von Vertrieb und Produktion optimieren und ihre Wettbewerbsfähigkeit nachhaltig stärken.

Zu den Autoren:

Dennis Goetjes

Partner

Telefon: +49 211 56 38 75 - 50

E-Mail: dennis.goetjes@hoeveler-holzmann.com

Dr. Cedric Lehmann

Senior Consultant

Telefon: +49 151 72 43 34 89

E-Mail: cedric.lehmann@hoeveler-holzmann.com