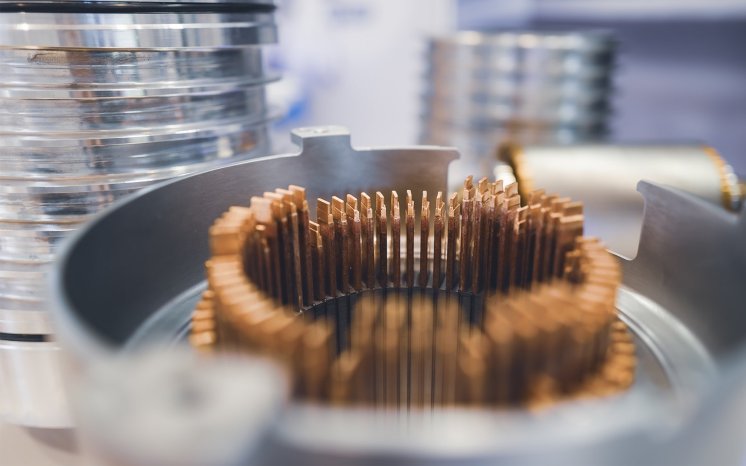

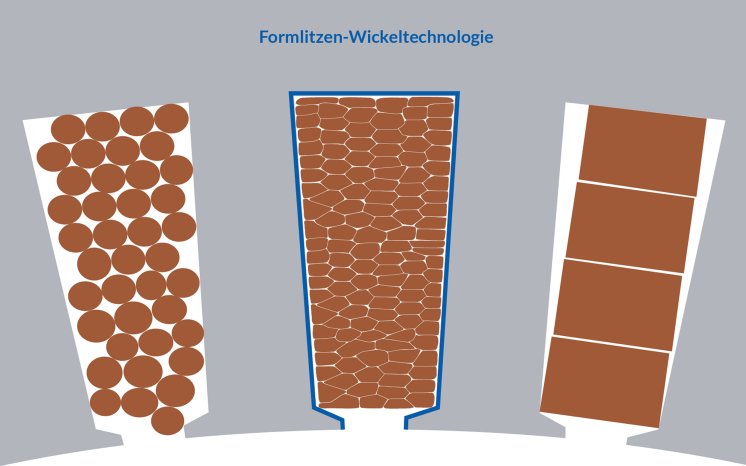

Die Formlitze besteht aus parallel verlaufenden Einzeldrähten, welche zu einer höchst kompakten Form verpresst und verdichtet werden, sodass ein hoher Füllfaktor und ausgezeichnete Wärmeanbindung an unterschiedliche Kühlsysteme gewährleistet ist, was die Energieverluste auf ein Minimum reduziert. Das führt wiederum zu einer konstant hohen Dauerleistung bei höheren Reichweiten.

Mit umweltfreundlicheren Antriebssystemen verbessert das Unternehmen die CO2-Bilanzen der Automobilindustrie, denn es kommt zu einer beträchtlichen Materialeinsparung bei den Statoren, Rotoren und dem Gehäuse. Die hier eingesetzten Mengen an Kupfer, Eisen und sogar Seltener Erden bei permanenterregten Synchronmaschinen (PSM) sind deutlich geringer.

Das ausgeklügelte Design der neuen Formlitzenwicklung ist höchst kosteneffizient. Zur Herstellung dieser Wickeltechnologie können herkömmliche Hairpin-Fertigungslinien und -Werkzeuge eingesetzt werden – allein das bedeutet hohe Planungssicherheit bei geringem Industrialisierungsaufwand und enorme Kostenvorteile. Stabilität und Härte des Formlitz-Drahtes verspricht zusätzlich einfache Automatisierung in der Verarbeitung. Weitere Kosteneinsparungen kommen in der Großserie, weswegen hofer powertrain seine Industrialisierungsprozesse stark darauf ausrichtet.

Die neue Wickeltechnologie eignet sich für Elektro- und Hybridantriebe aller Art von PKWs über Sportfahrzeuge der Formel-Klasse bis hin zu Trucks und Nutzfahrzeugen. Neben Technologielizenzen bietet hofer powertrain auch fertige Lösungen und begleitet seine Kunden als Entwicklungs- und Fertigungspartner von der Konzeption bis hin zur Produktion und darüber hinaus.

"Das Erreichen mehrerer Effizienz- und Nachhaltigkeitsziele in Antriebssträngen mit unserer Technologie macht uns besonders stolz", Johann Paul HOFER, CEO von hofer powertrain.