Die Chemie- und Pharmaindustrie lebt von Innovationen – und steht vor vielseitigen Herausforderungen: Die Produktion muss aufgrund von steigendem Kostendruck wirtschaftlicher werden. Immer noch schnellere Produkteinführungszeiten sind gefordert. Daneben gilt es, die Energie- und Rohstoffeffizienz zu erhöhen, strenge Auflagen und Vorschriften zu erfüllen und auf veränderte Kundenanforderungen zu reagieren. Auch die Miniaturisierung von Anlagen und die zunehmende Automatisierung im Zuge von „Industrie 4.0“ bringen Veränderungen in der Planung und dem Bau von Chemieanlagen mit sich. Der traditionelle Ansatz, ein Konzept vom Labormaßstab über Pilotanlagen bis hin zur Produktion zu bringen, ist längst nicht mehr attraktiv. Stattdessen nimmt die CFD-basierte Strömungssimulation heute die Rolle einer Schlüsseltechnologie ein.

Wirksames Rezept für mehr Anlagen-Effizienz und Produkt-Sicherheit: Sämtliche Strömungen berücksichtigen.

Ganz gleich, ob es um das Mischen, Trennen, Abfüllen, Trocknen, um den Flüssigkeitstransport oder Wärmeerzeugung geht: Die Prozess-Sicherheit, die Produktqualität sowie die Energieeffizienz von Anlagen hängen maßgeblich von den Strömungsverhältnissen im Systeminnern ab. Bereits minimale Änderungen an Strömungen und Temperaturen bewirken erhebliche Verbesserungen im gesamten Prozessablauf. Hier empfiehlt es sich bereits in der Konzeptionsphase einen Strömungsspezialisten hinzuzuziehen. Denn Dienstleister, die sich auf Strömungssimulation spezialisiert haben, wissen durch ihr fundiertes physikalisches Strömungswissen genau wo hingeschaut werden muss, um strömungsspezifischen Schwachstellen und Potenziale zu erkennen. Außerdem sind sie erfahren im Umgang mit den neusten Tools der vielseitigen CFD-Software und können daher auch höchst komplexe Fragestellungen sehr effizient lösen.

Alles im Fluss? Von Mischen bis Trennen: Prozesse in Perfektion

In der Pharma- oder Chemieindustrie werden meist große Mengen an Flüssigkeiten verarbeitet, was für die CFD-Strömungssimulation natürlich ein ideales Einsatzfeld ist. So können Strömungs- und Wärmeübertragungsverhalten von Flüssigkeiten in allen Bereichen des Produktionsprozesses genau untersucht werden. Zum Beispiel, wenn es darum geht, die Homogenität eines Mischprodukts zu gewährleisten und eine gleichmäßige Verteilung der geforderten Wirkstoffkonzentrationen sicher zu stellen. Die Simulation hilft die Mischvorgänge in jeder Phase des Mischprozesses zu visualisieren und besser zu verstehen. Damit lassen sich Mischdauer und den geeigneten Zeitpunkt der Zutaten-Zugaben optimal bestimmen. Ganz gleich ob Rührer oder Injektionsmischer, eine Strömungssimulation zeigt schnell welches Mischverfahren den erforderlichen Mischgrad erbringen kann und ob zusätzliche Mischelemente benötigt werden. Design-Änderungen von zum Beispiel der Laufradposition in einem Rührkessel führen oft zu drastischen Änderungen des Strömungsmusters, was sich stark auf die Behälterleistung, die Mischeigenschaften und damit auf die Produktqualität und den Wirkungsgrad auswirkt. Die Wechselwirkung zwischen Laufrad und Laufrad ist ein starker nichtlinearer Effekt und kann nicht durch einfache empirische Korrelationen vorhergesagt werden. Dagegen ermöglicht CFD eine genaue Berechnung der Laufradleistung und Strömungsfeldcharakteristik. So können bereits während der Entwicklungsphase Konstruktionsfehler und Schwachstellen in der Anlagen- bzw. Prozesskonzeption erkannt und behoben werden.

Auch bei typischen Verfahren zur Trennung wie Kristallisation, Fällung und Zentrifugentrennung leistet die Strömungssimulation wertvolle Hilfestellungen, um am Ende optimale Ergebnisse und höchste Anlageneffizienz zu erzielen.

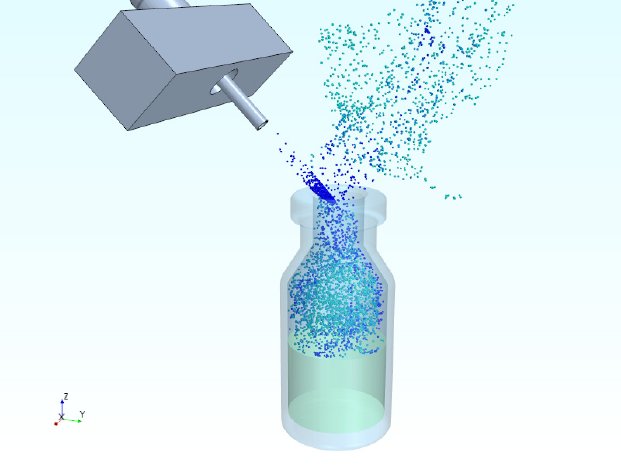

Abgefüllt? Aber sicher. Und schnell

Flüssige pharmazeutische Produkte werden in erster Linie in Flaschen geliefert und ein optimierter Abfüllprozess trägt zu hoher Produktivität und kurzer Time-to-market erheblich bei. Um zeitintensive Störfaktoren wie Spritzen, Überlaufen und Aufschäumen zu verhindern, lassen sich virtuell unterschiedlichste Vorgänge simulieren und durch Anpassung verschiedenster Parameter, wie Einfüllwinkel, Fließgeschwindigkeit oder Begasungskonzentrationen optimal einstellen.

Vielseitige Einsatzfelder. Überzeugende Ergebnisse.

Die Integration von CFD-Methoden kann die Entwicklungszyklen von Anlagenprozessen verkürzen, bestehende Prozesse optimieren, den Energie- und Rohstoffbedarf senken und zu Innovationen in der Anlagentechnik führen. Je früher CFD in den Entwicklungsprozess eingebunden wird, desto sicherer sind marktfähige Innovationen und desto geringer sind Entwicklungszeit und Kosten.