Laudator der Hybridveranstaltung war Europaabgeordneter Markus Ferber, der die Bedeutung von Kooperationen zwischen Wirtschaft und Wissenschaft betonte. Es sei faszinierend zu erleben, wie neue Materialien, Werkzeuge und Prozesse selbst in altbewährten Verfahren wie der CNC-Zerspanung regelrechte Innovationssprünge ermöglichen können. Als Vertreter der Universitätsleitung begrüßte Vizepräsident Prof. Dr. Malte Peter die Gäste aus Forschung, Wirtschaft und Politik und würdigte die mehr als zehnjährige Zusammenarbeit.

Die Oberbürgermeisterin von Augsburg, Eva Weber, äußerte sich in ihrem Grußwort sehr zufrieden mit der Entwicklung: „Als wir vor über zehn Jahren angefangen haben, Augsburg als Innovationsstandort zu etablieren war es für mich immer der große Wunsch, dass die Kooperation zwischen Wissenschaft und Wirtschaft auch wirklich funktioniert. Und gerade bei diesem Projekt sieht man sehr deutlich, dass genau dieser Wunsch inzwischen in Erfüllung gegangen ist.“

Dr. Michael Higl, Stellvertreter des Landrats, Landkreis Augsburg, betonte in seinem Vortrag die Bedeutung der Integration von CFK in die industrielle Produktion: „Wir brauchen Leute, die mit dem Werkstoff umgehen, die seine Spezialitäten erforschen und sie dann auch in einer Fertigung einsetzen können. Higl zeigte sich stolz, „dass wir im Landkreis Unternehmer wie Herrn Hufschmied haben, die genau auf diesem Weg unsere Region voranbringen.“

Erfolgreiche Kooperation

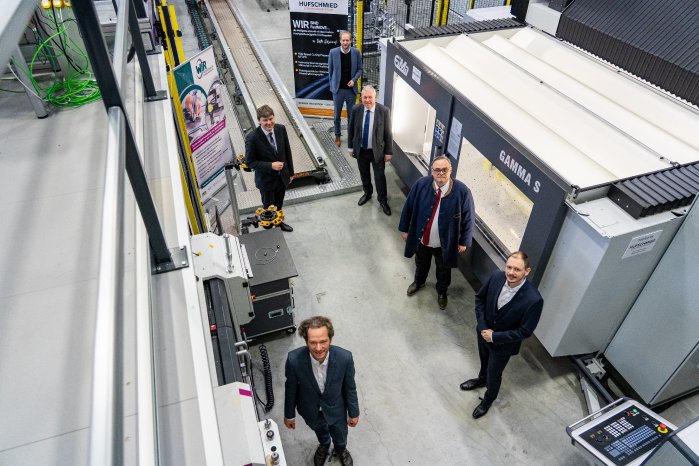

Gefördert wurde das Projekt vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie im Rahmen des Programms Campus Carbon 4.0, das maßgeblich durch den Spitzencluster MAI Carbon des Composites United e.V. (CU) koordiniert und strategisch begleitet wird. Das internationale Netzwerk für Leichtbau und Verbundwerkstoffe Composites United e.V. war durch den Hauptgeschäftsführer Dr. Tjark von Reden vertreten. Sven Blanck, Geschäftsführer von MAI Carbon, erklärte: „Das Projekt MAI CC4fastMOVE mit einem Volumen von knapp 3,5 Millionen Euro zeigt zum einen eindrucksvoll, wie zukünftige Bearbeitung von CFK-Bauteilen aussehen kann und zum anderen was erfolgreiche Kooperation alles bewirken kann.“ Blanck dankte den Beteiligten: Fachnetzwerk CU Bau und Cluster CU West, ARRK Engineering GmbH, Carbon-Werke Weißgerber GmbH & Co.KG., EiMa Mitte Vertriebs- und Service GmbH, VisCheck GmbH, Lebmeier Forschung Beratung Konstruktion, dem Anwenderzentrum Material- und Umweltforschung der Hochschule für angewandte Wissenschaften − FH Augsburg, Hufschmied Zerspanungssysteme GmbH und der Universität Augsburg.

Werkzeugmaschine der nächsten Generation

Bei dem Demonstrator, der seine neue Heimat im Innovationslabor der Universität Augsburg im Technologiezentrum Augsburg gefunden hat, handelt es sich um eine mit hochsteifen Achsen aus Carbonfaser-Verbundwerkstoffen und Spezialwerkzeugen für die Hochgeschwindigkeitsbearbeitung umgerüstete Portalfräsmaschine EiMa Gamma S. „Eine Werkzeugmaschine der nächsten Generation, ausgestattet mit modernsten Überwachungslösungen“, so beschreibt Prof. Dr. Markus Sause vom Lehrstuhl für Mechanical Engineering der Universität Augsburg die Vision des Projekts. Ein wichtiger Teil des Projekts MAI CC4fastMOVE war die Integration von Zustandsüberwachungssystemen in der modifizierten Stahl-Hybridbauweise. Um die Funktionstüchtigkeit der Maschine im Betrieb zu gewährleisten und mögliche Anomalien zu detektieren, wurde ein Netzwerk von 74 Sensoren in der Maschine installiert. „Diese Zahl ist natürlich für einen späteren wirtschaftlichen Betrieb viel zu hoch, aber unser Ziel war es herauszufinden, wie viele Sensoren an welchen Stellen für die Überwachung notwendig sind“, so Sause.

Der zweite wichtige Anteil am Erfolg des Projektes ist die Leichtbautechnologie, die sich in einer innovativen Hybridbauweise aus carbonfaserverstärkten Komponenten und metallischen Interfaces widerspiegelt. „Der Einsatz von Carbonfasern in so großem Umfang ist für eine Werkzeugmaschine ungewöhnlich. Aber genau darin liegt der Schlüssel zum Erfolg dieses Projektes“, erläutert Prof. Dr.-Ing. André Baeten, Projektleiter an der Hochschule Augsburg und verantwortlich für die leichtbaugerechte Konstruktion der großen Carbon-Bauteile. „Die erzielbaren Beschleunigungen und Verfahrgeschwindigkeiten dieser Hochleistungs-Bearbeitungsmaschine wurden erst durch die Faserverbundbauweise ermöglicht. Weiteres Potential steckt in der Antriebstechnik, die in einem weiteren Schritt an die gesteigerte Materialperformance angepasst werden muss“, so Baeten.

Die Fertigung der hochpräzisen Carbonhybrid-Bauteile erfolgte bei den Carbon-Werken Weißgerber in Wallerstein mit einem neuartigen Verfahren. So wurden gleichzeitig Formschluss-, Kraftschluss- und Klebeverbindungen im Bauteil möglich.

Hochgeschwindigkeitsfräsen

Im Projekt konnte bewiesen werden: Das High Speed Cutting HSC mit Drehzahlen über 70 000 U/min erlaubte eine höchst effiziente Composite-Bearbeitung mit hoher Oberflächengüte. Dies ist zum Beispiel für die Luft- und Raumfahrt- sowie für die Automobilindustrie von großem Interesse. „Die Erhitzung des Werkstücks ist bei temperaturempfindlichen, beispielsweise thermoplasthaltigen Werkstoffen, ein großes Problem. Verkürzt man den Kontakt zwischen Werkzeug und Werkstoff, verringert sich auch der Wärmeeintrag. Deshalb bietet HSC mit geeigneten Werkzeugen nicht nur die Chance auf kürzere Bearbeitungszeiten, sondern zugleich auch auf bessere Oberflächeneigenschaften“, verrät Ralph Hufschmied, Geschäftsführer der Hufschmied Zerspanungssysteme GmbH.

Die Erkenntnisse aus dem Projekt sind bei Hufschmied Teil des Produktportfolios. Der diamantbeschichtete Hexacut-Fräser, der die hohe Oberflächenqualität in der HSC-Bearbeitung ermöglichte, ist fester Bestandteil des Angebots. Durch das Projekt inspiriert, hat Hufschmied auch ein eigenes Inline-Qualitätssicherungssystem auf den Markt gebracht: SonicShark überwacht die Zerspanung mit Hilfe von Körperschallsensoren.

Über Spitzencluster MAI Carbon

Der Spitzencluster MAI Carbon des Composites United e.V. (CU) ist die bayerische Abteilung des CU und wurde 2012 ins Leben gerufen. Seitdem hat sich MAI Carbon zu einem international bekannten Netzwerk mit dem Schwerpunkt multimaterialer Leichtbau und Faserverbundtechnologie mit mehr als 120 Mitgliedern aus verschiedenen Branchen entwickelt.

Die Mitglieder sind in allen Branchen des Technologiefeldes Hochleistungs-Faserverbundwerkstoffe aktiv, mit besonderem Fokus auf carbonfaserverstärkte Kunststoffe (CFK). Schwerpunkte liegen auf den Anwenderbranchen Automobilbau, Luft- und Raumfahrt sowie Maschinen- und Anlagenbau.

Durch seine intensiven Aktivitäten im Forschungs- und Entwicklungsbereich ist es MAI Carbon mit seinen Partnern gelungen, die Region zu einem global sichtbaren Innovationstreiber im Bereich Faserverbundleichtbau zu entwickeln, der international gut vernetzt ist.

Weitere Informationen unter www.mai-carbon.de

Über WiR − Wissenstransfer Region Augsburg

Das interdisziplinäre Projekt „WiR − Wissenstransfer Region Augsburg“ an der Universität Augsburg beschäftigt sich maßgeblich mit Fragen, wie die vielfältigen Forschungsergebnisse der Universität Augsburg einer breiten Öffentlichkeit vermittelt und ein Austausch mit der regionalen Wirtschaft und Gesellschaft initiiert werden kann. Die Transferformate des Projekts WiR drehen sich um das Prüflabor der Zukunft. In diesem beschäftigen sich mit dem Anwenderzentrum Material- und Umweltforschung, dem Institut für Software & Systems Engineering, dem Institut für Materials Resource Management und der Wirtschaftswissenschaftlichen Fakultät verschiedene Teile der Universität Augsburg mit zukunftsorientierten Transferthemen an der Schnittstelle zwischen Robotik, Künstlicher Intelligenz und der modernen Leichtbautechnologie.

Weitere Informationen unter www.uni-augsburg.de/de/forschung/einrichtungen/institute/amu/wir-augsburg/