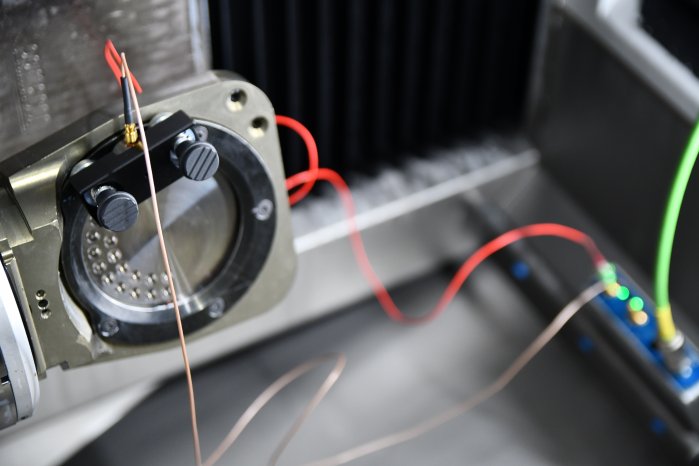

Sehr erfahrene Bediener von CNC-Fräszentren erkennen oft an Geräuschen, ob sich in der Zerspanung ein Problem ankündigt. Die Klangunterschiede in der laufenden Zerspanung nutzt Hufschmied jetzt für ein innovatives Expertensystem. SonicShark® erkennt akustische Abweichungen vom Sollzustand und weist frühzeitig auf Mängel im Fertigungsprozess hin. Für die Inline-Qualitätskontrolle werden je nach Größe des Werkstücks ein oder mehrere Körperschallsensoren am Werkstück angebracht. Ein kleiner Computer neben der CNC-Maschine sammelt die Sensordaten. Das System wird auf die Referenzakustik einer Zerspanung unter optimalen Bedingungen trainiert – für die eigenen Werkzeuge liefert Hersteller Hufschmied Sensor-Soll-Signale künftig als Referenz mit. Die Software legt eine Sensordatenbank an und vergleicht die Soll-Daten mit den Ist-Daten. Auf einem Bildschirm wird das Ergebnis des Vergleichs angezeigt und der Maschinenbediener gewarnt, wenn sich in den Frequenzen Abweichungen über oder unter festgelegten Schwellwerten ergeben.

Verschleiß erkennen

In der Erforschung des „Lärms“ hat die Entwicklungsabteilung von Hufschmied festgestellt, dass jeder Aspekt der Bearbeitungssituation über eigene Frequenzbänder Rückschlüsse zulässt: Werkzeugzustand, Antrieb, Aufspannung und Frässtrategie melden durch Abweichungen in den Geräuschen, wenn sich Bedingungen ändern.

Bisher werden Werkzeuge meist in Standzeittests qualifiziert und zur Sicherheit unabhängig von ihrem tatsächlichen Zustand nach einer festgelegten Zeit ausgetauscht. Werden diese starren, vielfach übervorsichtigen Vorgaben durch die Inline-Qualitätskontrolle ersetzt, spart das nicht nur Werkzeugkosten, sondern auch Zeiten für Werkzeugwechsel und Platz im Magazin für Schwesterwerkzeuge. Zudem verringert die Echtzeitüberwachung Ausschuss, der durch die Bearbeitung mit einem vorzeitig verschlissenen Werkzeug produziert wird.

Materialfehler erkennen

Schätzungsweise 25 bis 30 Prozent der Herstellungskosten entstehen in der Qualitätssicherung und -prüfung. Das innovative SonicShark®-Expertensystem eröffnet hier große Einsparpotenziale. Durch die Kombination verschiedener Sensordatenbanken mit Maschinendaten und einer optischen Qualitätskontrolle ist es möglich, Fehlstellen oder Defekte im Bauteil < 1 mm zu detektieren und an die Qualitätssicherungsabteilung mit den entsprechenden Koordinaten zu übergeben.

Die Analyse der Geräusche lässt zudem Rückschlüsse auf den Zustand der Maschine zu. Die SonicShark®-Sensorik kann deshalb als Basis für Predictive Maintenance sowie für digitale Prozessanalyse und Prozessoptimierung genutzt werden.

Die von Hufschmied entwickelte akustische Inline-Qualitätskontrolle kam bereits in zwei Kooperationsprojekten von MAI Carbon zum Einsatz: In Zusammenarbeit von Hufschmied Zerspanungssysteme GmbH, BMW Group, Universität Augsburg, Alexander Thamm GmbH, inno-focus businessconsulting gmbh und VisCheck GmbH entwickelte das Projekt MAI ILQ2020 Möglichkeiten zur unternehmensübergreifenden Prozesskontrolle. (Ein Whitepaper über das Projekt ist hier zu finden.) Die Inline-Qualitätskontrolle war zudem ein zentraler Aspekt im Projekt MAI FastMove zur Förderung der HSC-Bearbeitung in der CFK-Zerspanung.