Bei diesen Druckerzeugnissen ist es daher etablierte Praxis, sie über den gesamten Produktionsprozess hinweg zu inspizieren und die Qualität des Druckes sicherzustellen. Generell sind auch Unternehmen, welche sich auf den Druck und die Weiterverarbeitung von Packungsbeilagen spezialisiert haben, gegenüber ihren Kunden verpflichtet, die entsprechenden Ergebnisse nachvollziehbar zu dokumentieren. Da es sich dabei um sehr schnelle Prozesse handelt, ist der Einsatz leistungsfähiger Bildverarbeitungskomponenten unabdingbar. Diese ermöglichen die lückenlose Inspektion der einzelnen Produkte und einen durchweg sicheren Prozess.

Das Traditionsunternehmen Faller Packaging mit sieben Standorten innerhalb Europas, u. a. in Deutschland, Polen, Dänemark und Ungarn, setzt seit langem automatische Kamerainspektion zur Produktprüfung ein und stand vor der Herausforderung, einen Generationswechsel dieser Technik in der Druckweiterverarbeitung einzuleiten. Als führender Anbieter von pharmazeutischen Verpackungen bietet das Unternehmen maßgeschneiderte Produkte in den Bereichen Faltschachteln, Haftetiketten sowie Packungsbeilagen und kombiniert diese zu individuellen Komplettlösungen. Da die Aufgaben in der Pharmaindustrie immer komplexer und spezifischer werden, steigen auch die Anforderungen an die Packungsbeilagen. Durch die Einführung der „Readability Guideline“ soll beispielsweise eine bessere Lesbarkeit gewährleistet werden. Jedoch führt dies dazu, dass die Texte bis zu 30 Prozent mehr Fläche beanspruchen. Weiterhin werden vermehrt Icons oder Bilder eingesetzt, welche den Platzbedarf zusätzlich erhöhen. Die Folge sind verschiedenste und kontinuierlich wachsende Formate, die die Herausforderungen im Produktionsprozess von Druckerzeugnissen erhöhen. Eine intelligente Bildverarbeitungslösung ist gefragt.

Die sächsische Firma Kaiser Vision, ein Bildverarbeitungsexperte mit 25 Jahren Erfahrung, entwickelte in engem Kontakt mit Faller Packaging aus diesem Grund eine flexible Systemlösung zur automatisierten Druckbildinspektion. Neben einer optimal angepassten Software ist dabei insbesondere das Zusammenspiel von Kamera- und Beleuchtungstechnik von entscheidender Bedeutung. Direkt nach dem Druck und Zuschnitt der Packungsbeilagen (Leaflets) stellt das Falzen einen wesentlichen Prozessschritt dar. Die geschnittenen Bögen werden dabei auf das kundenspezifisch vorgesehene Endformat gefalzt. Typischerweise wird in eine Richtung mehrfach gefaltet. Optional kann es in einem zweiten Prozessschritt zu einem quer verlaufenden Falz kommen. Hier ist die wesentliche Aufgabe der automatischen Inspektion, die Anwesenheit und Korrektheit des Druckbildes auf beiden Seiten zu prüfen. Damit sollen unbedruckte Bögen (Schimmelbögen) und Vermischungen mit anderen Produkten sicher von der Weiterverarbeitung ausgeschlossen werden. Die Prüfkontrolle der Druckbögen erfolgt direkt nach dem Vereinzeln und vor dem eigentlichen Falzen, da die Produkte hier optimal von den Kamerasystemen inspiziert werden können. Oft wird ein auf Packungsbeilagen typischerweise vorhandener ein- oder zweidimensionaler Code, z. B. ein Barcode oder ein Data Matrix Code verwendet, der das verarbeitete Produkt eindeutig identifiziert. Das System erfasst diesen und gleicht den Inhalt mit der jeweiligen Vorgabe ab. Darüber hinaus kann mit weiteren Inspektionsalgorithmen auch eine beliebige Bedruckung, beispielsweise ein Logo oder eindeutiger Text, auf Anwesenheit und Korrektheit geprüft werden.

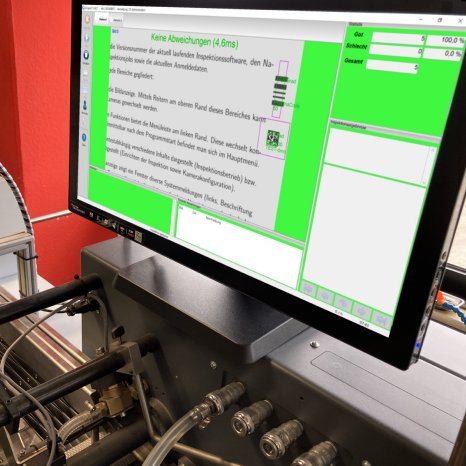

Das kvInspect System der Firma Kaiser Vision erlaubt eine schnelle und einfache Definition der Prüfbereiche und -kriterien, sodass ein Produktwechsel nur einen minimalen Zeitaufwand erfordert. Das System kontrolliert zuverlässig jeden durch die Falzmaschine laufenden Bogen. Eine anlagenseitig vorhandene Ausschleusweiche kann vom Inspektionssystem produktgenau angesteuert werden, um mangelhafte Produkte sicher auszusortieren. Treten Abweichungen zu den definierten Parametern auf, erfolgt eine automatische Unterbrechung des Prozesses und ein Maschinenstopp. Hierdurch wird die Herstellung von fehlerhaften Druckstücken und der damit verbundene Ausschuss minimiert. Die Definition dieser Mängel ist individuell möglich und erlaubt eine spezifische Anpassung durch den Endkunden. Hierzu können 0 bis n Abweichungen vorgegeben werden. Bei einem Produktwechsel erstellt das kvInspect System automatisch einen vollständigen und übersichtlichen Prüfbericht in Form einer PDF-Datei. Somit ist die lückenlose Dokumentation der einzelnen Ergebnisse sichergestellt. Neben effizienten und zuverlässigen Algorithmen für die maschinelle Bildauswertung ist natürlich die Auswahl der Hardware, in Hinblick auf eine stabile und reproduzierbare Funktion des Gesamtsystems, entscheidend. Um die optimale und prozessstabile Inspektion und Analyse der einzelnen Prüfobjekte zu erreichen, lag der Fokus auf dem idealen Zusammenspiel von Kameratechnik, Beleuchtung und leistungsstarken Algorithmen. Bei der Wahl der Kamera spielte eine kompakte Bauform in Verbindung mit ausgezeichneten technischen Eigenschaften eine besondere Rolle. Da es sich bei den Prüfprozessen um sehr schnelle Abfolgen einzelner Bildaufnahmen und deren Auswertung handelt, sind sowohl eine geringe Belichtungszeit als auch eine homogene Ausleuchtung des Bildfeldes essentiell. Aufgrund der hohen Anforderungen an das benötigte Beleuchtungssystem fiel die Wahl auf eine der leistungsstärksten Miniaturringbeleuchtungen am Markt, das LSR24 der Marke LUMIMAX® (iiM AG) aus Thüringen. Jahrzehntelange Expertise im Bereich Machine Vision Beleuchtung vereint maximale Leistung auf engstem Bauraum. Um die eventuell auftretende Bewegungsunschärfe auszuschließen sowie minimale Belichtungszeiten und dadurch Prozessstabilität zu erreichen, werden die Beleuchtungen im Blitzbetrieb eingesetzt. Mithilfe des definierten Lichtimpulses und die damit synchronisierte Bildaufnahme gelingt eine perfekte Aufnahme des Druckbildes. Die im Strobe-Modus überstromten LED liefern dabei maximale Lichtleistung. Somit bildet das Miniaturringlicht LSR24 die optimale Lösung, den Anforderungen an Bauraum und Beleuchtungsstärke entgegenzutreten. Neben dem Schutzgrad IP67 ermöglicht das LSR24 die einfache Adaption von Diffusoren, Polarisatoren und weiterem optischen Zubehör, wie Dunkelfeldaufsätzen und Domkuppeln. Um eine absolut homogene Ausleuchtung des Prüfbereiches zu realisieren, wurde im kvInspect System ein Diffusor mit perfekt abgestimmter Transmission verwendet.

Die Firma Faller Packaging hat an ihrem Standort Binzen bereits diverse Maschinen in der Druckweiterverarbeitung mit der 100% Inspektion kvInspect ausgerüstet und plant die Anschaffung weiterer Systeme. Überzeugt haben die Entscheider unter anderem die sehr gute Inspektionsleistung, die umfassenden Prüfberichte sowie die schnelle Installation und die kompakte Größe des Systems. Die Mitarbeiter in der Produktion schätzen die intuitive und unkomplizierte Bedienung von kvInspect.