Das niedersächsische Unternehmen Bertram Elektrotechnik befasst sich genau mit dieser Problemstellung. Der Werkstoff Glas prägt das Weserbergland – den Standort des Unternehmens – bereits seit dem Mittelalter. Bertram Elektrotechnik entwickelt u. a. innovative Lösungen für das Ausrichten und Ausschleusen von Behälterglas innerhalb des Materialflusses in Glashütten oder Abfüll- und Verpackungsunternehmen. Denn einige Teilprozesse in der Glasindustrie sowie weiterverarbeitenden Lebensmittel- und Getränkebranchen erfordern, dass Flaschen und Gläser präzise ausgerichtet zugeführt werden. Die Gründe dafür sind vielfältig und reichen von der exakten Positionierung für das saubere Etikettieren über die Erzeugung von Packbildern beim Palettieren bis hin zur gleichmäßigen Ausrichtung verpackter Lebensmittel in den Regalen des Einzelhandels. Einen weiteren wesentlichen Aspekt stellt die Seitenwandinspektion, z. B. zur Prüfung auf Produktionsfehler, dar. Da es Glasverpackungen aufgrund ihrer vielfältigen Einsatzgebiete in den unterschiedlichsten Formen und Größen gibt, galt es ein Produkt zu entwickeln, welches das Containerglas – unabhängig von dessen Form und Größe – vollständig mittels Bildverarbeitungssystem abbildet. Die verschiedenen Produktvarianten sollten schnell und zuverlässig in ihrer Ausrichtung auf der Produktionslinie erkannt und bei Bedarf entsprechend nachpositioniert werden.

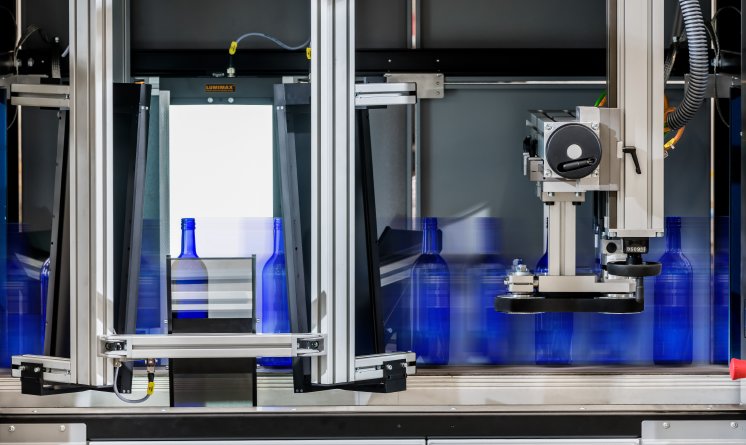

Beim sogenannten ORIENTATOR von Bertram Elektrotechnik wird deshalb präzise und hochdynamisch arbeitende Servoantriebstechnik mit schneller industrieller Bildverarbeitung kombiniert. Die vollautomatische Drehvorrichtung vereint drei Prozessschritte in einer kompakten Anlage: Vereinzelung, Erkennung der aktuellen Ausrichtung sowie Positionierung in die gewünschte Lage. Die mit dem Innovationspreis des Niedersächsischen Handwerks ausgezeichnete Ausrichtstation bringt bis zu 500 Glasbehälter pro Minute in exakte Position. Die Gläser und Flaschen laufen zunächst auf dem Transportband in die Maschine ein. Mittels Zuteiler wird dabei der korrekte Mindestabstand zwischen den Glasprodukten sichergestellt. Dank einer speziellen Führung findet eine Synchronisation zwischen den Glasbehältern mit der Geschwindigkeit des Transportbandes statt, sodass diese nicht umfallen. Über eine Lichtschranke wird die Position der Gläser exakt erfasst. Die Software löst dann die Bildaufnahme und die Auswertung der Produktausrichtung durch das Bildverarbeitungssystem aus. Mithilfe von drei Kameras wird die genaue Stellung der Glasbehälter in einem dreidimensionalen Modell erkannt. Daraufhin werden anhand vorher definierter Merkmale die notwendigen Korrekturwinkel ermittelt. Die Software berechnet die Parameter für den Drehvorgang in der Drehvorrichtung, welcher letztendlich mittels Siemens SIMOTION-Steuerung ausgeführt wird. Entsprechend der erzeugten Bildaufnahmen werden die Glasbehälter in der kürzesten Entfernung zum rotativen Ziel gedreht. Die Ausrichtstation arbeitet hier ebenfalls synchron zum Transportband, damit eine Verschiebung der Gläser relativ zu der Transportbewegung vermieden wird.

Die Besonderheit des ORIENTATORS besteht darin, dass er für ein sehr breites Spektrum an Glasbehältern geeignet ist und somit auch äußerst komplexe Anwendungsfälle löst. Der komplette Kamera- und Beleuchtungsaufbau bleibt dabei in den meisten Fällen unverändert – unabhängig davon, welche Gläser zu überprüfen und auszurichten sind. Dies erleichtert die Einrichtung der Anlage beträchtlich, da bei einem Produktwechsel lediglich Änderungen der Softwareeinstellungen vorgenommen werden müssen. Weiterhin können auch schwach ausgeprägte Merkmale eingelernt werden, sodass der ORIENTATOR selbst Drehwinkel vieler runder Glasprodukte erkennt.

Um diese Herausforderung erfolgreich zu bewältigen, war ein innovatives Beleuchtungskonzept notwendig. Die LUMIMAX® LED-Flächenbeleuchtungen mit LightGuide-Technologie des Unternehmens iiM AG sind für diese Aufgabe prädestiniert. Die Flächenbeleuchtungen arbeiten mit speziell gefertigten Lichtleitern. Die Lichtwellen von High-Power-LEDs werden in eine laserdotierte Lichtleitplatte eingespeist und über die gesamte Leuchtfläche wahlweise diffus oder kollimiert ausgekoppelt. Durch diese Technologie erreichen die LUMIMAX® Beleuchtungen eine Homogenität von bis zu 90% auf der gesamten Leuchtfläche. Eine kollimierte Lichtführung führt dabei zu optimalen Bildkontrasten und erhöht die Messgenauigkeiten der Bildverarbeitungssysteme enorm. Diffuses Durchlicht erzeugt bei runden Außenkanten einen Halbschatten, sodass kein binärer Übergang von Schwarz zu Weiß im Prüfbild entsteht. Stattdessen erscheint ein Grauverlauf über mehrere Pixel, wodurch die Bestimmung des genauen Kantenorts erschwert wird. Bei einer kollimierten LUMIMAX® LightGuide-Flächenbeleuchtung ist die Lichtführung stark gerichtet und der Abstrahlwinkel des erzeugten Lichtes im Vergleich zu diffusen Beleuchtungen sehr gering. Die Intensität des Leuchtfeldes ist dabei äußerst homogen. Der erzielte Effekt ist ähnlich dem einer telezentrischen Beleuchtung. Die gerichteten Lichtstrahlen werden z. B. direkt an Kanten oder Prägungen gebrochen, sodass diese als deutliche, dunkle Bereiche auf einem hellen Hintergrund erscheinen. Die Antastung solcher Merkmale ist folglich exakter als im diffusen Durchlicht. Insbesondere bei transparenten und semitransparenten Prüfteilen, wie Glasverpackungen, bietet die kollimierte Lichtführung demzufolge große Vorteile. Die Erkennung von Form und Ausrichtung der Glasbehälter, aber auch von Prägungen, Gravuren, Kratzern sowie Einschlüssen in den Prüfteilen wird erleichtert. Aufgrund der im ORIENTATOR benötigten Leuchtfeldgrößen kamen Produkte der LUMIMAX® Standardserien nicht infrage. iiM AG entwickelte deshalb für Bertram Elektrotechnik eine kundenspezifische Beleuchtungslösung, mit welcher die Anlage für ein sehr breites Spektrum an Glasverpackungen geeignet ist.

Alles in allem wird mit dem ORIENTATOR eine erhebliche Verbesserung in der Qualitätskontrolle erreicht. Zudem lassen sich nachfolgende Produktionsschritte effizienter und reibungsloser realisieren. Palletier-, Befüll-, Verschließ- oder Etikettieranlagen können so bedeutend schneller arbeiten. Da die Glasausrichtung vollautomatisch durchgeführt wird, ist darüber hinaus weniger Personal an den Anlagen notwendig. Dank des platzsparenden Aufbaus kann der ORIENTATOR problemlos in bestehende Förderanlagen integriert werden. Insgesamt wird durch den geschickten Einsatz der industriellen Bildverarbeitung eine Steigerung der Produktivität erzielt.