„Genau hier sehen wir unseren Markt. Die Energiebranche vereint sehr gute Entwicklungsprognosen mit dem Umstand einer größtenteils wohl etablierten Technologie. Letzteres bedingt, dass Verbesserungspotenziale, die jedem erfahrenen Kraftwerker sofort ins Auge springen, bereits vielfach ausgeschöpft sind. Nun gilt es, die Dinge zu finden, die zwar unproblematisch umzusetzen, aber nicht ganz leicht zu entdecken sind“ sagt Harald Hartmann, Senior-Berater der InfraServ Gendorf für den Kraftwerksbereich.

Mathematische Optimierung im Kraftwerksalltag

Der Einzug der Informationstechnologie hat auch in den Messwarten die tägliche Arbeit grundsätzlich verändert. Heute liegen die Herausforderungen mehr darin, aus der großen Zahl an Daten, die kontinuierlich aus der Mess- und Leittechnik geliefert werden, schnell und verlässlich die aktuelle Prozesssituation zu erkennen und aus den zur Verfügung gestellten Informationen Entscheidungen für die Prozessfahrweise abzuleiten.

Die Qualität eines Prozessführungssystems hängt damit stark davon ab, wie aufgabenadäquat die notwendigen Informationen für die verschiedenen Personen im Betrieb zusammengefasst und dargestellt werden. Vor diesem Hintergrund ist ein reines Ausgeben von Messwerten auch bei entsprechender grafischer Aufbereitung oftmals nicht ausreichend. Benötigt werden vielmehr auch Informationen, die messtechnisch nicht erfasst werden oder nicht erfassbar sind. Hier werden im ersten Schritt weiterführende Rechnungen notwendig, um beispielsweise Enthalpieströme im Kraftwerk zu verfolgen, kontinuierlich Wirkungsgrade zu bestimmen oder auch detaillierte Erlös- und Kosteninformationen auszuwerten.

Insbesondere für den Umgang mit Prozessinformationen in der Messwarte ist es jedoch besonders wünschenswert, zielgerichtet Informationen über momentane Verbesserungsmöglichkeiten im Betrieb zu erhalten. Diese lassen sich mit entsprechenden Optimierungsverfahren rechnerisch bestimmen. Im Ergebnis können dann in der Messwarte konkrete Fahrhinweise ausgegeben und entsprechende Maßnahmen sofort umgesetzt werden.

Dampfverteilung als Optimierungsfrage

Ein Beispiel für eine typische Optimierungsaufgabe, die im Umfeld von Industriekraftwerken kontinuierlich ansteht, ist die gewinnmaximale Dampfverteilung. Als Randbedingung sind bei wärmegeführten Kraftwerken natürlich zunächst die vertragsmäßig vereinbarten Dampfparameter und –liefermengen zu gewährleisten. Freiheitsgrade im Betrieb können hingegen aus verschiedenen einsetzbaren Kesseln oder Brennstoffen, bei der alternativen Nutzung von Turbo-Antrieben und beim Einsatz mehrerer Turbinen resultieren.

Die Problemstellung lässt sich bereits anhand der Dampfverteilung auf zwei Turbinen illustrieren: Liegt eine so große Dampflast an, dass zwei Turbinen gefahren werden müssen, verändert sich der optimale Betriebspunkt für beide Turbinen in Abhängigkeit der anliegenden Last.

Im einfachen Fall von zwei Gegendruckturbinen und unter der Annahme, dass sich das Verhalten der Turbinen mit linearen Kennlinien (P_el = f(m_FD)) beschreiben lässt, ist es optimal, die Turbine mit der steileren Kennlinie im maximalen Betriebspunkt zu fahren und den restlichen Dampf über die Turbine mit der flacheren Kennlinie zu entspannen.

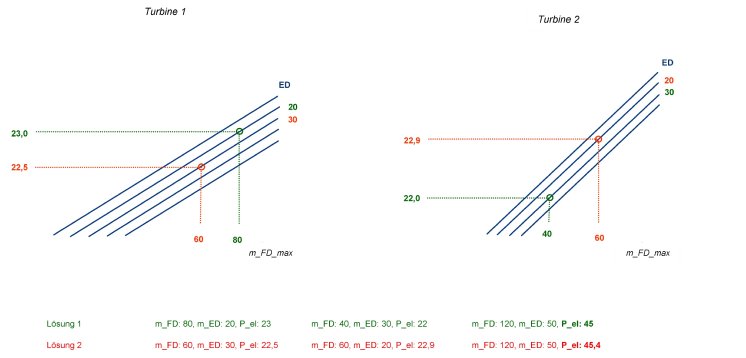

Komplexer wird die Entscheidung beim Einsatz von Gegendruck-Entnahme-Turbinen, bei denen statt einer Kennlinie ein Kennlinienfeld die Stromerzeugung in Abhängigkeit der Dampfmengen beschreibt, vgl. Abb. 1. In der Grafik sind beispielhaft zwei Lösungen dargestellt, die die dampfseitigen Forderungen erfüllen; die rot markierte Lösung 2 ist der grünen Lösung 1 jedoch bei der erzeugbaren elektrischen Leistung um 400 kW überlegen.

Für das Beispiel wurden nur zwei Lösungen herausgegriffen, grundsätzlich existieren jedoch unendlich viele Lösungen, den Dampfbedarf zu decken. Nur der Einsatz mathematischer Optimierungsverfahren ermöglicht hier die schnelle Berechung der optimalen Fahrweise für alle Turbinen und eine konkrete Aussage darüber, welche Turbine gegebenenfalls mehr Dampf bekommen und auf welcher Dampfstufe wie viel Dampf entnommen werden sollte.

Bereits anhand eines kleinen Systems wird die Entscheidungssituation deutlich. Bei der Optimierung mit PlantXpert werden nun alle relevanten Systembestandteile gleichzeitig in die Betrachtung einbezogen, d.h. es werden simultan die Dampferzeuger mit unterschiedlichen Brennstoffen untersucht, die optimale Betriebsweise für Turbinen und Reduzierstationen berechnet und sogar Entscheidungshilfen für das An- und Abfahren von Anlagenkomponenten gegeben.

Datengetriebene Modellierung liefert umsetzbare Ergebnisse

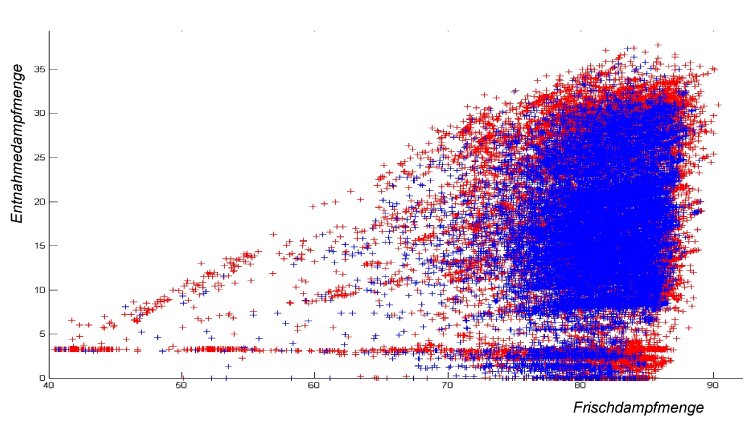

Im Mittelpunkt der Optimierung steht hierbei das Kraftwerksmodell. Damit das Modell den tatsächlichen Kraftwerksprozess richtig wiedergeben kann, werden bevorzugt Prozessmodelle eingesetzt, die in der Regel über Regressionsbetrachtungen aus vorhandenen Archivdaten erzeugt werden. Abbildung 2 zeigt Archivdaten eines Jahres zur Beschreibung von Frisch- und Entnahmedampfmenge einer Turbine.

Mit den Archivdaten wird einerseits geprüft, wie gut die hinterlegten Kennlinien die Apparatecharakteristik wiedergeben. Andererseits dient die Auswertung der Archivdaten dem Festlegen der Grenzen, in denen sich die Optimierung bewegen kann. Diese werden so gewählt, dass als Optimierungsergebnisse nur Betriebsweisen empfohlen werden, die in der Vergangenheit bereits im normalen Betrieb genutzt wurden. Durch diese vergleichsweise restriktive Beschränkung der zulässigen Fahrgebiete wird sichergestellt, dass die vorgeschlagenen Fahrweisen technisch realisierbar und die Umstellungen vom Anlagenfahrer verantwortbar sind.

Werkzeuge für die Messwarte

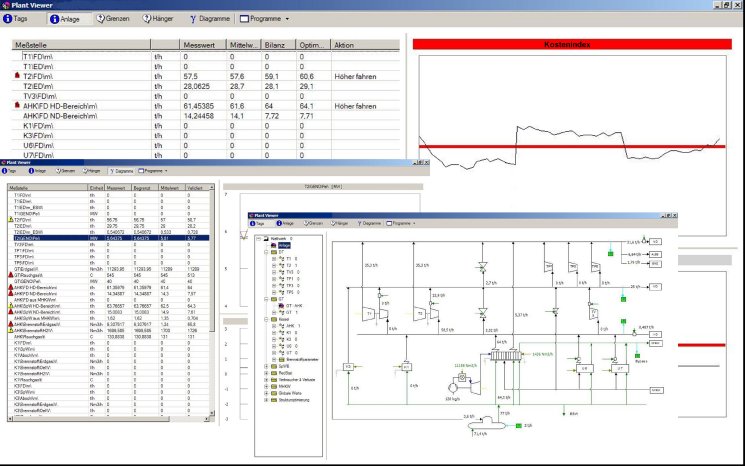

Um nun die mathematischen Erkenntnisse in der Messwarte auch nutzen zu können, wurde bei der Softwareentwicklung besonderes Augenmerk auf die Visualisierung der Ergebnisse gelegt. Neben verschiedenen Sichten zur Messstellenüberwachung wird über visuelle und/oder akustische Signal angezeigt, ob nennenswertes Optimierungspotenzial errechnet werden konnte.

Die Anlagenfahrer finden dann in gesonderten Tabellen jene Apparate aufgeführt, die beim momentanen Betriebsfall per Hand verstellbar sind und nicht z.B. die Druckregelung auf den Dampfschienen übernehmen. Für diese Anlagenteile werden kurze Hinweise für eine verbesserte Fahrweise ausgegeben, die unmittelbar umgesetzt werden kann.

Damit bleibt die abschließende Entscheidung über jeden Eingriff beim Betriebspersonal, das den Prozess und alle aktuelle vorliegenden Gründe kennt, die gegebenenfalls ein nicht-optimales Fahren der Anlage bedingen. Mit den Ergebnissen der mathematischen Optimierung bekommen die Anlagenfahrer eine fundierte Aussage für ihren täglichen Entscheidungsprozess geliefert, die sie dabei unterstützt, auch nicht direkt sichtbares Optimierungspotenzial aus ihrem Betrieb zu schöpfen.

InfraServ Gendorf, in Burgkirchen/Landkreis Altötting gelegen, ist ein modernes Dienstleistungsunternehmen und die Betreibergesellschaft des Industrieparks Werk GENDORF. Mit rund 900 Mitarbeitern erarbeitet die InfraServ Gendorf ca. 195 Mio. Euro Umsatz im Jahr.

Autorin: Dr. Corinna Ullmer

InfraServ GmbH & Co. Gendorf KG