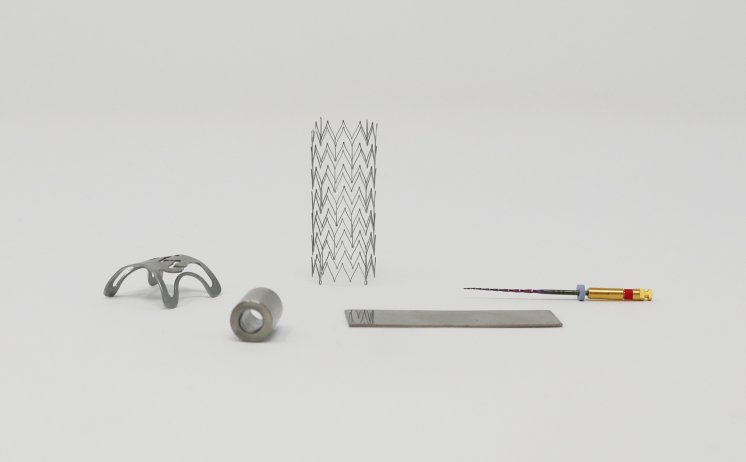

Formgedächtnislegierungen (kurz: FGL) gehören heute zum Stand der Technik in der modernen Medizintechnik: Ob als Zahnspanngendraht, in Wurzelkanalfeilen, als Führungsdrähte in Kathetern oder den berühmten Stents. Die Herstellung von Medizinprodukten aus FGL ist ein jedoch ein komplizierter Prozess. Viele verschiedene Unternehmen haben sich hier über die Jahrzehnte hinweg Spezialwissen erarbeitet und kontinuierliche Fortschritte erzielt, um funktionierende und stabile Lieferketten aufzubauen. Es entstand ein Markt, der heute ein Volumen von rund 16 bis18 Milliarden US-Dollar aufweist. Was sich aber lange nicht verändert hat, ist die Qualität des Ausgangsmaterials, aus dem diese High-Tech Produkte bislang gefertigt wurden.

Hochreine Werkstoffe aus der Bochumer Nickel-Titan-Produktion

Am Anfang der Prozesskette steht der Schmelzprozess. Hier werden bereits viele Eigenschaften der zukünftigen Produkte unwiderruflich festgelegt. So zum Beispiel die Mengen an Verunreinigungen wie Kohlenstoff oder Sauerstoff. Durch die nachfolgende Verarbeitung des Materials stellen sich schließlich für das finale Halbzeug Draht oder Rohr auch noch Größe und Verteilungen dieser nicht ganz zu vermeidenden Begleitelemente ein. Durch den Übertrag von Erkenntnissen aus der automotiven Serienproduktion in die Medizintechnik ist es Ingpuls nun gelungen, die Größe dieser Ausscheidungen um den Faktor zehn und teilweise mehr zu reduzieren. Dies hat deutliche Auswirkungen auf die Verarbeitbarkeit des Materials und damit die Eigenschaften der herzustellenden Medizinprodukte.

Um die neue Materialqualität für den Einsatz in Medizinprodukten zu qualifizieren, arbeitet Ingpuls nun seit Ende des letzten Jahres mit fast zwei Dutzend verschiedenen Medizintechnikunternehmen zusammen. Diese Qualifikationsphase kann verhältnismäßig kurz sein, so zum Beispiel bei endodontischen Anwendungen oder Führungsdrähten. Sie kann aber auch viele Jahre dauern, wenn es um die Zulassung für den Einsatz von Dauerimplantaten geht. Nach erfolgreichem Start ist das Unternehmen optimistisch, in der Medizintechnik Fuß zu fassen und sich markt- und produktseitig ein weiteres Standbein aufzubauen.

Wenige Zulieferer erreiche hohe Qualitätsstandards

Im nächsten Jahr bezugsfertig: Ingpuls vergößert sich, aber bleibt mit seinem Firmensitz dem Standort Ruhrgebiet und Bochum treuBislang waren weltweit nur drei FGL-Hersteller überhaupt in der Lage, die hohen Reinheitsstandards für Nickel-Titan Material in der Medizintechnik zu erreichen, zwei davon in den USA, einer in Japan. Die Corona-Pandemie hat an vielen Stellen bereits dazu geführt, bestehende Lieferantenketten kritischer als bisher zu hinterfragen. Mit dem Bochumer Unternehmen Ingpuls etabliert sich jetzt eine weitere ernste Alternative für die Sicherstellung der Versorgung mit hochwertigen Formgedächtnismetallen.

Zu diesem Zweck hat Ingpuls kapazitätsseitig vorgesorgt und im Juli diesen Jahres mit dem Bezug eines neuen Firmenstandortes die Entwicklungs- und Produktionskapazitäten bereits deutlich vergrößert. Bis zu 60t NiTi-FGL können ab 2021 im Ruhrgebiet hergestellt und verarbeitet werden. Ob das nach dem jüngsten technologischen Sprung ausreicht, ist nicht mehr klar. Eine erneute Verdopplung der Kapazitäten bis zum Jahr 2026 auf dann 120t pro Jahr steht nach Gesprächen mit Medizintechnikkunden zur Diskussion. Spannende Entwicklungen stehen bevor.

Ein Uni-Spin-Off mit Karriere

– Gründung von Ingpuls als SpinOff der Ruhr-Universität Bochum im Jahre 2009

– 1. SOP in der Automobilindustrie 2016

– Seitdem mehr als 4 Mio. Fahrzeuge mit > 10t NiTi-FGL ausgerüstet

– Erzielte Gewichtsersparnis durch FGL-Technologie bisher ca. 170

– Entwicklungszeit der neuen Materialqualität 6 Monate

– Produktionsstart für die Medizintechnik November 2019