Eine Welt voller Gittermasten

Ob an Küsten, im Flachland, in Städten oder in Gebirgsgegenden: Die Welt ist voller Gittermasten. Sie führen Stromleitungen durch Landschaften, stützen Seilbahnsysteme oder tragen Antennen, Signaleinrichtungen, Beleuchtungen, Werbetafeln oder Windkraftanlagen. Auch die Türme und Ausleger der meisten Krane gehören in diese Kategorie von Konstruktionen – wie auch der Eiffel-Turm in Paris und der Funkturm auf dem Berliner Messegelände.

Bewährtes Konstruktionsprinzip

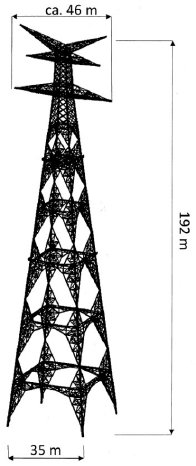

Das Konstruktionsprinzip, stählerne Hohl- oder Winkelprofile baukastenartig zu einem an die jeweiligen Betriebsbedingungen angepassten räumlichen Fachwerk zusammenzusetzen, dessen dadurch bedingte Eigenschaften wie Standsicherheit, Tragfähigkeit und Verdrehsteifigkeit bei gleichzeitig geringer Windangriffsfläche und die vergleichsweise einfache Montagetechnik haben sich als sehr vorteilhaft erwiesen. Das erklärt die weltweite Verbreitung dieser turmartigen Bauwerke, die mit Höhen von mehr als 200 m errichtet werden können. So gibt es in der Nähe von Hamburg seit dem Jahr 1978 eine Freileitung, die mit Hilfe von zwei 227 m hohen Tragmasten die Elbe in einer Spannweite von fast 1,2 km überspannt. Diese Masten gelten als die höchsten Hochspannungsmasten in Europa. Ein ähnliches Beispiel mit zwei 192 m hohen Gittermasten aus verzinktem Stahl entsteht derzeit im Hafengelände von Antwerpen.

In schwindelnder Höhe

Die Elia-Gruppe, die das belgische Hochspannungsnetz betreibt, errichtet derzeit eine 400-kV-Leitung, die durch das Hafengelände von Antwerpen verläuft. Die Leitung wird auch den Fluss Schelde überqueren, der an dieser Stelle gut 1 km breit ist. Auf der Schelde, die Antwerpen mit der Nordsee verbindet, herrscht reger Containerschiff-Verkehr. Eine der wesentlichen Herausforderungen für die Konstrukteure der Freileitung lag darin, sicherzustellen, dass der vertikale Abstand zwischen der Freileitung und dem höchsten Punkt eines hochbeladenen Containerschiffs mindestens 100 m beträgt. Aus diesem Grund und wegen der erwähnten Flussbreite sind die an einander gegenüberliegenden Uferstellen zu errichtenden Gittermasten jeweils 192 m hoch und überragen somit deutlich die knapp 160 m hohen Türme des Kölner Doms. Die Gittermasten wiegen im verzinkten Zustand jeweils etwa 565 t, was dem Gesamtgewicht von mehr als 350 Fahrzeugen des Typs Golfs VII entspricht. Zum Bau eines Mastes sind rund 59.000 Schrauben nötig, die insgesamt gut 20 t wiegen.

Probemontage

Um sicherzustellen, dass die Masten korrekt konstruiert und fehlerfrei gefertigt wurden, hat deren Hersteller, die Firma Wiegel-Parey im sachsen-anhaltinischen Redekin am Produktionsort etwa 40% eines Mastes abschnittsweise liegend probemontiert. Das heute zur Wiegel-Gruppe gehörende Unternehmen verfügt über ein im Laufe von mehr als 60 Jahren erworbenes Know-how im Bau von Stahlgittermasten und gehört heute zu den europaweit führenden Herstellern dieser Bauwerke. Das Unternehmen fertigt mit modernstem Maschinenpark die benötigten Stahlbaukomponenten, verzinkt sie durch Feuerverzinken und liefert diese als montagefähjge Einheiten am Gittermaststandort an. Die für das Antwerpener Projekt vorgesehenen Masten sind die größten, die bislang im Haus Wiegel-Parey gefertigt wurden. Der Auftrag für dieses Projekt umfasst noch einige etwas kleinere Masten einschließlich Probemontage und hat ein Gesamtvolumen von gut 2.300 t.

Attraktionen

Die Hochspannungsleitung soll im Jahr 2020 in Betrieb genommen werden.

Die beiden Gittermasten werden dann einen gewichtigen Anteil an der Ausweitung des Stromnetzes haben und darüber hinaus zusammen mit der in schwindelnder Höhe die Schelde überquerenden Freileitung zu den Attraktionen zählen, die jede Hafenrundfahrt durch den Antwerpener Hafen bereichern.

Stahl und Zink – ideale Partner

Stahl ist wegen seiner vielseitigen Eigenschaften, seines günstigen Preis-Leistungs-Verhältnisses und seiner Umweltverträglichkeit der optimale Werkstoff für Gittermasten. Allerdings neigen die hierfür verwendeten Stähle dazu, bei Anwesenheit von Luft und Feuchtigkeit zu korrodieren („rosten“) und müssen deshalb gegen Korrosion geschützt werden. Als zuverlässig und dauerhaft wirksam haben sich Zinkschichten bewährt, die durch Feuerverzinken erzeugt werden. Im vorliegenden Fall wurden auf diese Weise allein auf jeden der beiden 192-m-Masten ca. 20 t Zink aufgebracht.

Beim Feuerverzinken werden die zu verzinkenden Stahlteile nach einer Oberflächen-Vorbehandlung in eine etwa 450 °C heiße Zinkschmelze getaucht, wo die Stahloberfläche und das Zink chemisch miteinander reagieren. Infolge von Diffusionsvorgängen bildet sich an der Stahloberfläche eine unlösbare Schicht aus unterschiedlich zusammengesetzten Eisen-Zink-Legierungen. Der mindestens 85 µm dicke Zinküberzug setzt sich auch in Hohlräumen und an Kanten ab. Die Beschichtung schützt den Stahl gegen Korrosion und wegen ihrer Härte auch gegen mechanische Belastungen wie Schläge, Stöße und Abrieb, die beim Transport, bei der Montage oder während der Nutzung auftreten können. Kommt es trotzdem zu Oberflächenbeschädigungen, wird ein elektrochemischer Mechanismus wirksam, der den Stahl kathodisch gegen Korrosion schützt. Unter normalen Betriebsbedingungen sind feuerverzinkte Stahloberflächen jahrzehntelang gegen Wind und Wetter sowie mechanische Belastungen geschützt. Eine Feuerverzinkung ist überdies wartungsfrei, was der Wirtschaftlichkeit feuerverzinkter Bauwerke zugute kommt.