Soll feuerverzinkter Stahl recycelt werden, dann geschieht dies am effizientesten bei der Herstellung von neuem Stahl. Hierzu wird der feuerverzinkte Stahl zusammen mit anderem Stahlschrott bei der Elektrostahlerzeugung recycelt. Aus Stahlschrott wird so neuer Stahl und das Zink sammelt sich in den Stahlwerksstäuben an. Weil Stahl und Zink nämlich unterschiedliche Siedepunkte haben, verdampft das Zink schon frühzeitig und wird im Stahlwerksstaub aufgefangen. Das im Stahlwerksstaub enthaltene Zink wird in speziellen Anlagen recycelt und zur Herstellung von Primärzink genutzt. Bereits seit den frühen 1980er Jahren wird hierzu das Wälzverfahren in Drehrohröfen eingesetzt. Es gilt auch heute noch als bestverfügbare Technik, um zinkhaltige Stahlwerksstäube zu verwerten und wird deshalb gegenwärtig primär zur Aufarbeitung von zinkhaltigen Reststoffen, vor allem von zinkhaltigen Stahlwerksstäuben verwendet. Das Hauptprodukt des Prozesses ist das sogenannte Wälzoxid, das im Wesentlichen aus Zinkoxid besteht und zur Zinkgewinnung verwendet wird. Derzeit werden 98 Prozent der von den europäischen Stahlherstellern erzeugten Elektrostahlwerksstäube recycelt. [2]

Recycling beginnt bereits in der Verzinkerei

Das Recycling von Zink beschränkt sich beim Feuerverzinken nicht nur auf die Wiederverwertung von feuerverzinktem Stahl am Ende des Lebenszyklus, sondern beginnt bereits in der Verzinkerei. Beim Feuerverzinken von Stahlteilen wird sehr sparsam mit Zink umgegangen. Es wird nur so viel Zink verbraucht wie notwendig. Materialverluste wie bei anderen Korrosionsschutzverfahren, die durch Sprühen oder ähnliche Beschichtungstechniken entstehen, fallen nicht an. Überschüssiges Zink tropft beim Verzinkungsprozess zurück in das Zinkbad.

In der Verzinkerei entstehen beim Verzinkungsprozess zinkhaltige Nebenprodukte. Dies ist Zinkasche, die durch Oxidation der Zinkbadoberfläche entsteht und Hartzink, eine Mischung aus Zink und Eisen, das sich auf dem Zinkbadboden ansammelt. Sowohl Zinkasche als auch Hartzink werden vollständig recycelt. Zinkasche wird oft bereits in der Feuerverzinkerei recycelt oder sie wird wie das Hartzink an Recyclingunternehmen verkauft. Zinkasche und Hartzink werden verwendet um Zinkstaub und Präparate für Anwendungen wie Gummizusätze, Kosmetika und elektronische Komponenten herzustellen. Zinkasche kann außerdem nach entsprechender Aufbereitung wieder zum Feuerverzinken eingesetzt werden.

Das Recyceln von Stahl und Zink ist energetisch günstiger und klimaschonender als die Gewinnung aus Erzen. Im Vergleich zur Primärstahlerzeugung aus Eisenerz benötigt die Sekundärstahlproduktion rund 85 Prozent weniger Energie. [3] Zur Erzeugung von Sekundärzink sind nur ungefähr 5 Prozent der Energie nötig, die für dieselbe Menge Primärzink aufgebracht werden muss. [4]

Aufgrund der langen Nutzungsdauer von feuerverzinkten Stahlprodukten kann der wachsende Bedarf an feuerverzinktem Stahl derzeit nicht ausschließlich durch Recyceln gedeckt werden. Die recycelten Mengen können aber schon jetzt die Mengen der Primärstahl- und Primärzinkerzeugung ergänzen und erheblich zur Versorgungssicherheit beitragen. Mittel- und langfristig stehen steigende Mengen an feuerverzinktem Stahl durch Urban Mining aus sogenannten anthropogenen Lagerstätten für die Sekundärstahl- und Zinkerzeugung zur Verfügung. Das heißt Zink und Stahl werden zunehmend nicht aus ihren natürlichen Lagerstätten, sondern dem gesellschaftlichen, technologischen und kulturellen Wirkungsraum des Menschen entnommen. Über Jahrzehnte haben sich enorme Materialmengen in Form von Gütern und Bauwerken in unserer Gesellschaft angehäuft, die am Ende ihrer Lebensdauer als Sekundärrohstoffe für eine weitere Nutzung verfügbar sind.

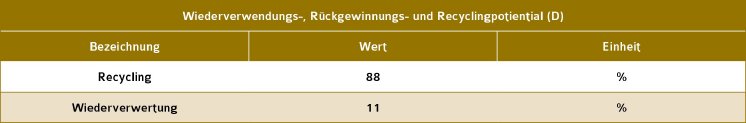

[1] Umweltproduktdeklaration „Feuerverzinkte Baustähle“, Deklarationsnummer EPD-BFS-20180167-IBG1-DE

[2] Galvanized steel and sustainable construction, EGGA, März 2021

[3] Studie Klimaneutrale Industrie, Agora Energiewende, Berlin, August 2020

[4] Recycling – Zink im Kreislauf, Gesamtverband der Deutschen Buntmetallindustrie e.V. (GDB), Berlin, Juni 2021