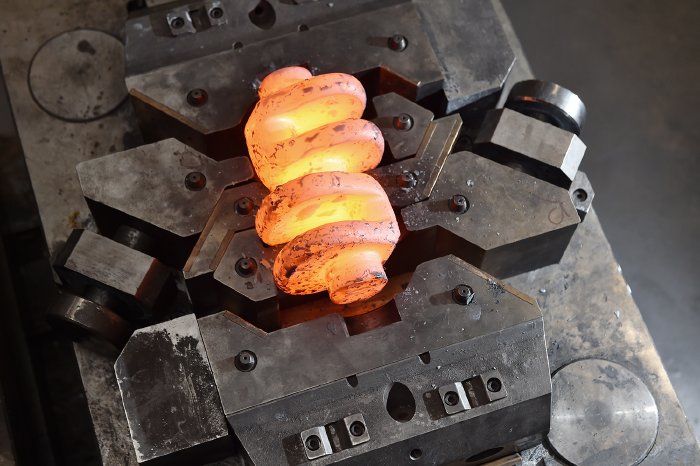

Vom zylindrischen Rohteil zur fertigen Rotorwelle, zum Querlenker oder zur Kurbelwelle: Beim Umformen von massiven Bauteilen sind mehrere Schritte notwendig, bei denen der Werkstoff nach und nach in Form gebracht wird. Je stärker die Vorform der Fertigform ähnelt, desto weniger Energie und Material wird bei der finalen Umformung benötigt.

Zur Herstellung von Vorformen ist das Verfahren des Querkeilwalzens in der Schmiedeindustrie bereits etabliert. Vorformen werden genutzt, um unter anderem den Gratanteil und den Energiebedarf beim Schmieden zu senken und dabei Kosten einzusparen. Das Querkeilwalzen ist besonders materialeffizient, weil dabei keinerlei Grat entsteht. Durch das Querkeilwalzen werden in der Regel runde und symmetrische Vorformen hergestellt. Dass auch unrunde und exzentrische Formen möglich sind, wurde bereits in Machbarkeitsstudien gezeigt, aber noch nicht eingehend erforscht. Diese Aufgabe übernehmen nun die Ingenieurwissenschaftler am IPH in Hannover: Für das Projekt „Unrundwalzen“ erhalten sie Fördermittel von der Deutschen Forschungsgemeinschaft (DFG).

Ihr Ziel ist es, unrunde Querschnitte – zum Beispiel in Form einer Ellipse – herzustellen, ohne das Werkstück in die Länge zu ziehen und dabei einen Materialüberschuss zu produzieren. Zusätzlich wollen sie exzentrische Abschnitte herstellen: Dabei wird der Mittelpunkt eines kleinen Teils des Schmiedeteils verschoben, während der Flächeninhalt erhalten bleibt. Man kann sich dies wie zwei Bauklötze vorstellen, die man gegeneinanderdrückt und dann nach oben beziehungsweise unten auseinanderschiebt. Im Anschluss wollen die Ingenieure beides kombinieren und elliptisch geformte Abschnitte des Schmiedeteils exzentrisch verschieben.

Die Ingenieure am IPH wollen untersuchen, welche Möglichkeiten zur gleichzeitigen Herstellung von mehreren unrunden exzentrischen Querschnitten es gibt. Dafür werden zuerst Untersuchungen per Finite-Elemente-Methode (FEM) durchgeführt. Anschließend wollen die Ingenieurwissenschaftler ein modulares Werkzeug herstellen, mit welchem sich unterschiedliche Parameterkombinationen experimentell untersuchen lassen.

Querkeilwalzapparate in Flachbackenbausweise bestehen aus zwei gegeneinander verfahrenden Werkzeugplatten mit zugehöriger Werkzeuggeometrie. Ein zylinderförmiges Halbzeug wird zwischen den beiden Platten gewalzt, dabei wird die Masse neu verteilt. Ein Steg mit Profilierung sorgt dafür, dass das Bauteil rollt und nicht rutscht. Ganz ähnlich wird das Unrundwalzen funktionieren.

Das Ergebnis der Umformung hängt von unterschiedlichen Parametern ab: Etwa von der Breite des Stegs, der Ausprägung der Ellipse, dem Verschiebungswinkel und vielen weiteren Parametern. Die Ingenieure am IPH wollen herausfinden, welche Parameter das Unrundwalzen auf welche Weise beeinflussen, und so das Prozessfenster für einen stabilen Umformprozess definieren.

Das langfristige Ziel der Ingenieurwissenschaftler lautet: Schmiedeunternehmen, die bereits Querkeilwalzapparate in Flachbackenbauart nutzen, sollen diese mit neuen Werkzeugeinsätzen auch für die Herstellung von unrunden, exzentrischen Vorformen nutzen können. Dadurch entsteht beim Schmiedeprozess weniger Grat und die Unternehmen sparen Material. Zudem gehen die Ingenieure davon aus, dass sich die unrunden, exzentrischen Vorformen mit weniger Schmiedeschritten zum Fertigteil weiterverarbeiten lassen – das spart Zeit und Energie und ermöglicht eine kostengünstigere Herstellung von komplexen Schmiedeteilen.