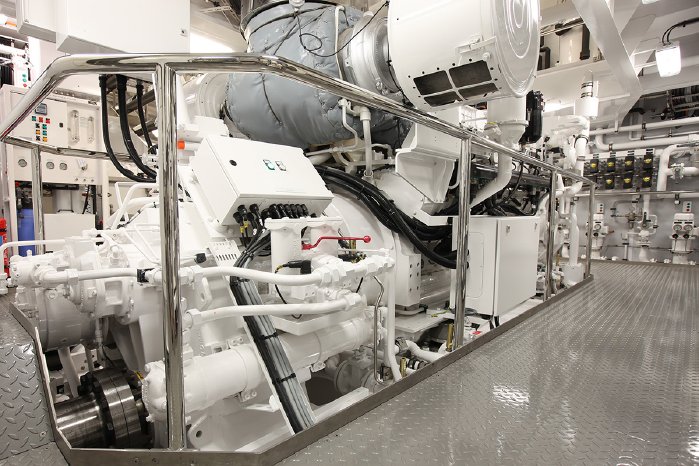

Autos müssen regelmäßig zum TÜV, Schiffe müssen zur Inspektion - denn wenn mitten im Verkehr der Antrieb ausfällt, ist das nicht nur ärgerlich, sondern auch gefährlich. Bei Schiffen muss insbesondere das Getriebe, das die Kraft des Dieselmotors auf den Propeller überträgt, hohe Belastungen aushalten. Fällt das Schiffsgetriebe aus, steht der gesamte Antrieb still.

Wie der TÜV beim Auto kostet auch die Inspektion von Schiffen Zeit und Geld. Schließlich müssen sie währenddessen im Hafen bleiben - den Reedereien gehen dabei Einnahmen verloren. Hinauszögern lässt sich die Inspektion nur, wenn das Getriebe permanent überwacht wird: Dann spricht man von "zustandsorientierter Instandhaltung". Sensoren messen rund um die Uhr Drehmomente, Temperaturen und Schwingungen im Getriebe. Anhand dieser Daten kann man rechtzeitig erkennen, ob etwas nicht stimmt, und das Getriebe warten, bevor es auszufallen droht. Bisher ist diese Überwachung jedoch recht aufwendig, weil dafür jede Menge Kabel vom Getriebe zum Bordcomputer und zur Stromversorgung verlegt werden müssen.

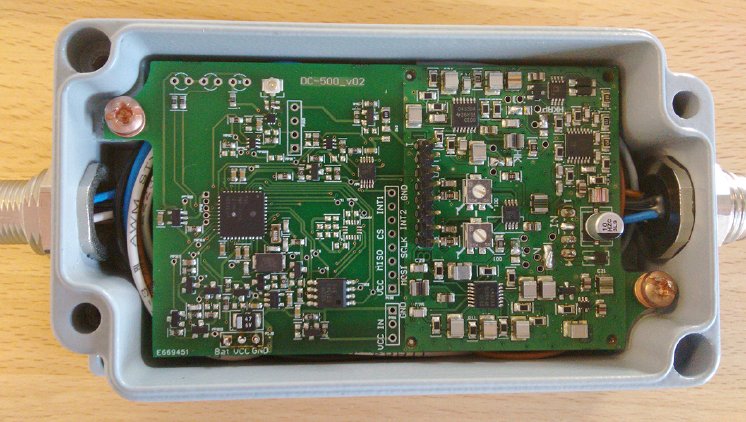

In Zukunft ist die Überwachung drahtlos möglich: Das Institut für Integrierte Produktion Hannover (IPH) hat gemeinsam mit Projektpartnern ein Sensorsystem entwickelt, das ganz ohne Stromkabel und Datenleitungen auskommt - und nicht einmal Batterien braucht. Einmal am Getriebe angebracht, funktionieren die Sensoren mindestens zehn Jahren lang, schätzen die Forscher. Die gesamte Elektronik wird in einem robustem Metallgehäuse untergebracht, so groß wie eine Kaffeetasse - so kann ihr weder Schmutz noch Salzwasser etwas anhaben.

Die Energie, die nötig ist, um die Daten zu erfassen und per Funk an den Bordcomputer zu übertragen, wird direkt vor Ort erzeugt. Möglich macht das ein sogenanntes Energy-Harvesting-System, das den Temperaturunterschied zwischen dem Meerwasser und dem Getriebe ausnutzt. Das Getriebe wird ohnehin ständig mit Meerwasser gekühlt, um die Betriebstemperatur konstant bei etwa 60 Grad Celsius zu halten. Das Meerwasser kann zwar je nach Region mal 5 Grad kalt, mal 25 Grad warm sein, ist aber in jedem Fall deutlich kühler als das Getriebe. Aus der Temperaturdifferenz können thermische Energiewandler Strom erzeugen.

Im Forschungsprojekt "DriveCoM" hat das IPH als Projektkoordinator eng mit Partnern aus der Industrie zusammengearbeitet. Die Microsensys GmbH mit Sitz in Erfurt hat die Funkübertragung vom Sensorknoten zum Bordsystem realisiert: Die Daten werden mittels RFID-Technologie passiv ausgelesen, dafür wird nur sehr wenig Energie benötigt. Die Bachmann Monitoring GmbH aus Rudolstadt in Thüringen hat sich währenddessen mit der Auswahl der Sensorik und dem Aufbau des übergeordneten Condition-Monitoring-Systems auseinandergesetzt. Das IPH hat die Signalanalyse übernommen: Auf dem Mikrocontroller des Sensorknotens werden aus den Messdaten Kennwerte berechnet, an denen sich erkennen lässt, ob ein Getriebeschaden droht. Das Energy Harvesting, also die "Energieernte" direkt im Getriebe, ist das Spezialgebiet des HSG-IMIT - Institut für Mikro- & Informationstechnik der Hahn-Schickard-Gesellschaft e.V. aus Villingen-Schwenningen. Im Forschungsprojekt hat das HSG-IMIT den Thermogenerator so angepasst, dass die Sensorknoten konstant mit Energie versorgt werden. Getestet wurde der Sensor schließlich am Getriebeprüfstand der REINTJES GmbH, einem Produzenten von Schiffsgetrieben mit Sitz im niedersächsischen Hameln.

Bei der Hannover Messe vom 13. bis 17. April 2015 werden die Ergebnisse des Projekts "DriveCom" erstmals einer breiten Öffentlichkeit vorgestellt. Am Gemeinschaftstand des Landes Niedersachsen in Halle 2 (Stand A08) wird ein echtes Schiffsgetriebe der Firma REINTJES zu sehen sein - und die Besucher erfahren, wie die drahtlose und energieautarke Überwachung funktioniert.

Weitere Informationen zum Forschungsprojekt gibt es unter www.drivecom.iph-hannover.de.