Mit herkömmlichen Schmiedewerkzeugen ist es unmöglich, sogenannte Hinterschnitte auszuformen, weil sich die Bauteile dann nicht mehr aus dem Werkzeug entnehmen lassen. Bei Hinterschnitten handelt es sich um Aussparungen oder Vorsprünge senkrecht zur Ausformrichtung. Ein Beispiel ist die Bolzenbohrung bei Stahlkolben für Fahrzeugmotoren: Sie muss bisher nach dem Schmieden spanend hergestellt werden.

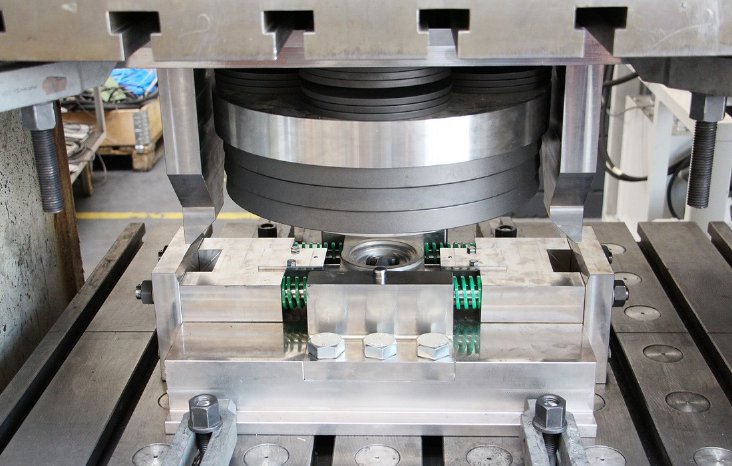

Mit dem neu entwickelten Schmiedewerkzeug des IPH lässt sich die Bohrung bereits während des Schmiedens vorformen. Das Werkzeug verfügt dazu über zwei bewegliche Stempel. Schließt sich das Gesenk, fahren die Stempel aus, pressen sich horizontal in den heißen Stahl und erzeugen so die Aussparungen für die Kolbenbolzen-Bohrung – eben die Hinterschnitte. Beim Öffnen des Gesenks fahren die Stempel wieder ein, sodass sich das Bauteil entnehmen lässt.

Das Hinterschnittschmieden erleichtert die Nachbearbeitung erheblich, spart somit Zeit und reduziert insgesamt die Herstellungskosten. Hinzu kommt, dass etwa fünf Prozent weniger Material und damit weniger Energie zur Erwärmung im Umformprozess vonnöten sind, wenn die Vorbohrung bereits während des Schmiedens eingebracht wird. Stahlkolben lassen sich künftig also nicht nur schneller und günstiger herstellen, sondern auch umweltfreundlicher.

Zudem könnte sich dank des neuen Schmiedeverfahrens auch die Bauteilqualität verbessern. Denn die spanende Bearbeitung unterbricht den Faserverlauf im Material, die Massivumformung nutzt ihn dagegen aus. Dadurch verringert sich die schädliche Kerbwirkung. Die Forscher vermuten, dass der Kolben dadurch belastbarer wird.

Wissenschaftler des Instituts für Integrierte Produktion Hannover gGmbH (IPH) haben das Werkzeug gemeinsam mit Partnern aus der Industrie entwickelt. Die Technologie basiert auf dem sogenannten mehrdirektionalen Umformen, das das IPH seit fast zwanzig Jahren erforscht und für Kurbelwellen bereits zur Anwendungsreife gebracht hat. Im Forschungsprojekt „Hinterschnittschmieden“ haben sich die Wissenschaftler zunächst auf Kolben aus hochfestem Stahl konzentriert, die in kleinen, spritsparenden Turbo-Motoren zum Einsatz kommen. Das Prinzip lässt sich jedoch auch auf viele weitere Bauteile übertragen.

Bei der Hannover Messe vom 24. bis 28. April 2017 stellen die Wissenschaftler ihre Entwicklung erstmals einer breiten Öffentlichkeit vor. Am Gemeinschaftsstand des Landes Niedersachsen in Halle 2, Stand A08, wird ein Modell des Werkzeugs zu sehen sein. Interessierten Unternehmen und Journalisten stellt das IPH gern kostenfreie Fachbesucher-Tickets zur Verfügung. Anfragen nimmt Susann Reichert per E-Mail an reichert@iph-hannover.de entgegen.

Weitere Informationen zum Forschungsprojekt sind unter www.hinterschnittschmieden.de zu finden.