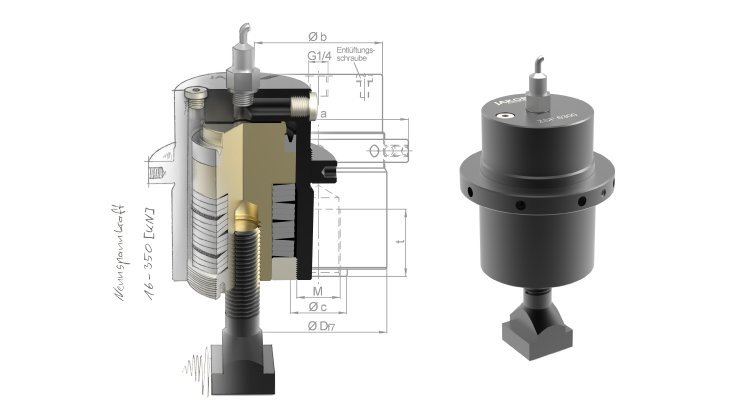

Die Federspannsysteme arbeiten durch eine Kombination aus mechanischen und hydraulischen Prinzipien. Die Spannkraft wird mechanisch durch vorgespannte Tellerfedern erzeugt, während Hydraulik nur für das Lösen der Elemente benötigt wird, um den Zuganker oder Druckbolzen freizugeben. Dadurch bleibt die Spannkraft unabhängig von Öldruck oder Leckageverlusten konstant hoch, was die Betriebssicherheit erhöht.

So wird der Druck- oder Zugkolben abwechselnd durch das Tellerfederpaket oder den Hydraulikdruck beeinflusst. Mit steigendem Öldruck komprimiert sich das Federpaket und erhöht die Federkraft, bis die gewünschte Klemmkraft erreicht ist. Zur Freigabe des Druck- oder Zugkolbens ist ein höherer Hydraulikdruck erforderlich, der proportional zum Lösehub ist.

Ein weiterer Vorteil ist, dass der Einstelldruck nur bei der Erstmontage für die Feinjustierung der Kraft benötigt wird. Im normalen Betriebszyklus werden die Zylinder entweder ohne Druck oder mit einem Lösedruck betrieben. Bei Federspannzylindern wird in der Gewindebohrung des Zugkolbens ein Spanndorn oder Zuganker eingeschraubt und gesichert (auf Anfrage einstückig bzw. mit Sondergewinde lieferbar). Für den Betrieb ist lediglich ein Hydraulikaggregat erforderlich, das mit einem Manometer, einem Druckbegrenzungsventil, einem Schaltmagnetventil und einem Druckschaltgerät ausgestattet sein sollte.

Die hydromechanischen Federspannsysteme bieten zahlreiche Vorteile, darunter kurze Betriebszeiten des Hydraulikaggregats, niedrige Anschaffungskosten, erhöhte Betriebssicherheit, vielseitige Anwendungsbereiche und eine einfache Bedienung.