Die anfängliche Kupplungswahl beiseite genommen, beginnt die frühzeitige Vorbeugung von Komponentenschäden bei der Installation der Servokupplung. Das richtige Bauteil nicht korrekt einzubauen ist ein offensichtlicher Fehler, der dennoch den meisten Kupplungsherstellern leidlich bekannt ist. Mike Parzych, Produktmanager bei GAM, gibt einen Einblick in die drei am häufigsten vorkommenden Installationsfehler .

Anziehen

“Der häufigste Fehler bei der Installation ist, dass Kunden die Klemmschrauben nicht mit den empfohlenen Anzugswerten spannen. Statt einen Drehmomentschlüssel zu benutzen werden die Anzugsmomente geschätzt. In manchen Fällen werden die Schrauben nicht fest genug angezogen und die Kupplung rutscht durch. Am anderen Ende des Spektrums werden sie zu fest angezogen, was die Schraube oder sogar die Nabe schädigen kann.“

Reinigen

“Ein anderer häufiger Fehler den wir sehen ist, dass Kunden die Achse oder Bohrung nicht ausreichend reinigen und von Öl befreien, um vorzeitiges rutschen der Welle-Nabe-Verbindung zu verhindern.“

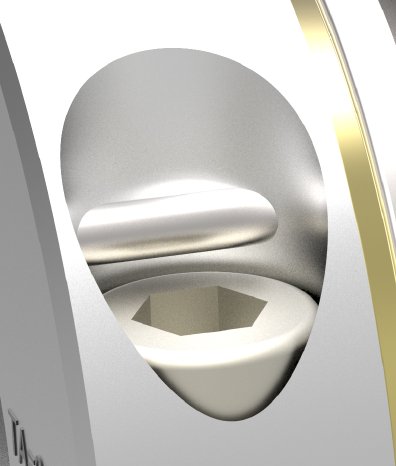

“Der dritthäufigste Fehler den wir sehen ist, dass Kunden aufgrund schwieriger Installationsbedingungen oder minimaler Achse-Nabe Toleranzen, Kupplungen mit Gewalt auf die Achse zwingen. Das staucht den Metallbalg und kann ihm schaden. Um dieses Szenario zu berücksichtigen sind fast sämtliche JAKOB-Kupplungstypen mit dem ‚EASY-clamp-system‘ ausgestattet, das eine Weitung der Nabe zulässt und so eine einfache Installation ohne Schäden an Kupplung oder Achse gewährleistet.

Aus den Augen, aus dem Sinn

„Einer der schwerwiegendsten Installationsfehler die ich je gesehen habe trat in einer Anwendung auf, in der man die parallele Achsverschiebung mit bloßem Auge sehen konnte. Normalerweise benötigt man eine Präzisionslehre um übliche Versätze von etwa 0,3mm zu messen. Sieht man den Versatz sofort, ist die Diagnose klar.“

Wir fragten Mike Parzych außerdem, was bei sehr hohen Belastungen der Kupplungen zu beachten ist.

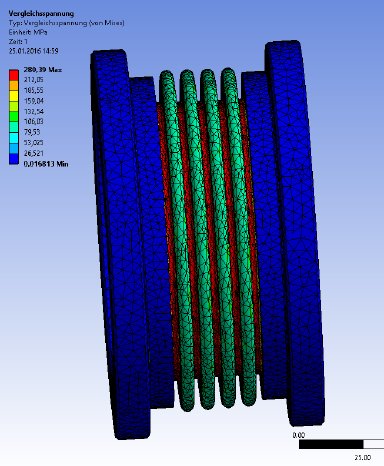

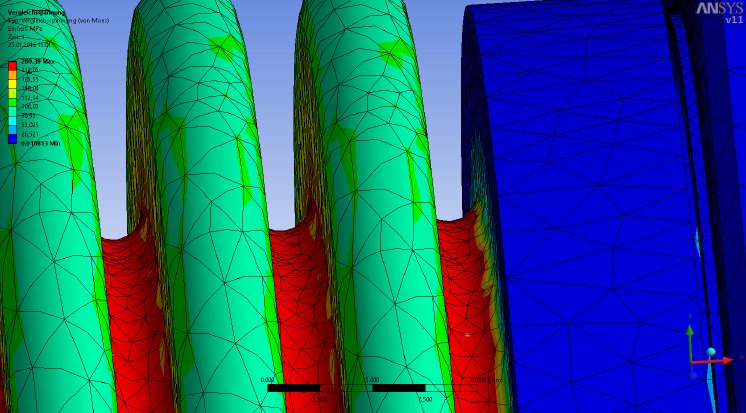

„Wenn hohe Belastungen in einem Antriebssystem erwartet werden müssen zusätzlich einige Dinge beachtet werden. Zunächst ist der finanzielle Aufwand eventuell etwas höher, das Risiko eines umfangreichen physikalischen Folgeschadens steigt, ebenso die Kosten des besagten Komponentenschadens. Da Sicherheit bei allen Ingenieuren von besonderer Bedeutung ist, sind höhere Belastungen frühzeitig zu berücksichtigen.

Im ersten Schritt wird sichergestellt, dass das Nenndrehmoment der Kupplung höher ist als der Spitzenwert der Anwendung. Obwohl viele Kupplungen Sicherheitsmechanismen aufweisen, bietet diese Methodik dem Konstrukteur des Antriebssystems die Sicherheit, dass die Kupplung gute Arbeit leisten wird. Es ist immer sinnvoll möglichst umfangreiche Informationen und alle möglicherweise notwendigen Details und technischen Parameter zur Auswahl der geeigneten Servokupplung bereitzustellen.“

Oftmals werden die Kupplungshersteller nur mit begrenzten Informationen zur Anwendung versorgt, die bei der Auslegung eher konservativ vorgehen - besonders bei Anwendungen mit hohen Belastungen. Klarere Spezifikationen helfen dabei, die am besten geeignete, optimale Kupplungstype zu finden, anstelle der, die ‚gerade so‘ ausreicht“.