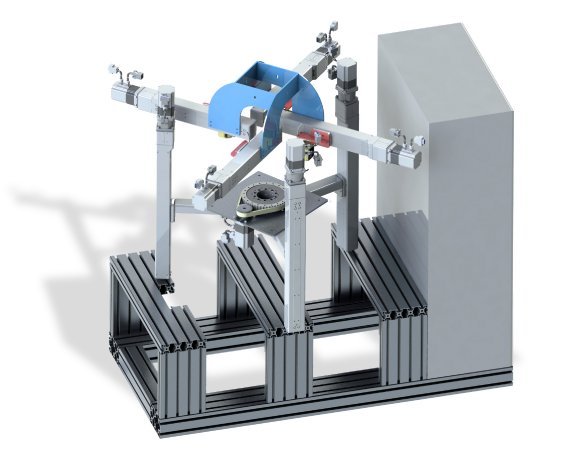

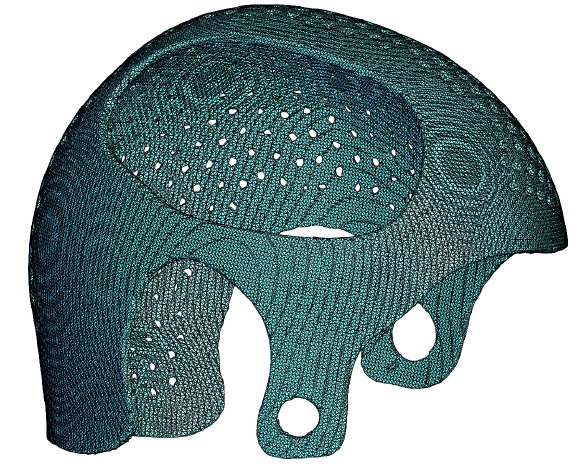

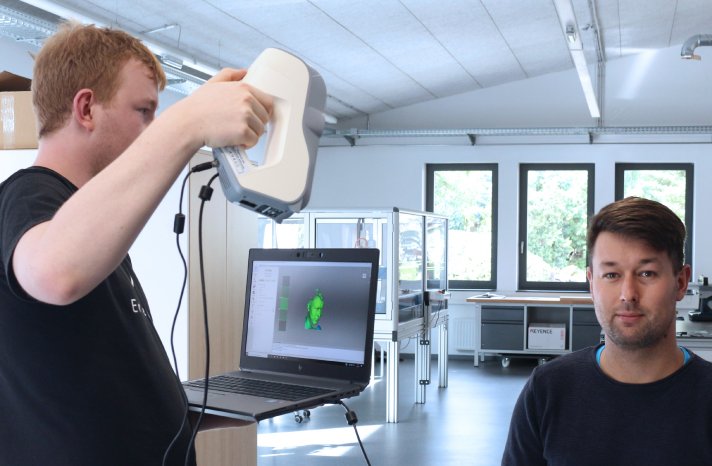

Mit einem neuartigen 3D-Druckverfahren erhalten Patienten innerhalb kurzer Zeit, ohne mühsame Abnahme von Gipsabdrücken oder langwieriger Vermessung, eine individuelle Orthese mit einer offenen und angenehm zu tragenden Struktur. Die erhebliche Steigerung der Druckgeschwindigkeit wurde mit einem innovativen Druckkonzept realisiert. Ein rotierender Arbeitstisch und der Einsatz von vier Druckköpfen, die gleichzeitig Material auftragen, ermöglichen den Druck einer Prothese in einer Stunde. Durch die sich drehende Druckplattform müssen die Extruder lediglich geringe Strecken verfahren, um die Bahnen der Prothese zu erstellen. Zusätzlich können durch die Verwendung mehrerer Druckköpfe unterschiedliche Materialien als Komposittechnik gleichzeitig verarbeitet werden.

JAT (Jenaer Antriebstechnik GmbH) entwickelte als Projektpartner das komplette Antriebssystem. Entgegen dem aktuellen Stand der Technik, bei dem die Druckköpfe nacheinander ihre Arbeitsposition anfahren und dort den Druckprozess durchführen, war ein Antriebskonzept erforderlich, bei dem die Extruder gleichzeitig und individuell positioniert werden.

Das Bundesministerium für Wirtschaft und Energie, das die Innovationskraft und die Stärkung des Wirtschaftsstandorts Deutschland fokussiert, fördert das Projekt. Durch eine optimale Vernetzung der benötigten Kompetenzen konnten bereits jetzt, ein halbes Jahr vor Projektende, die gesteckten Zielkriterien bezüglich Präzision und Dynamik an Prototypen getestet werden. Die Projektpartner sind sich einig, dass dieses Projekt ein echter Meilenstein in der digitalen Medizin wird.

Zum Innovationsprojekt

Die Partner des Innovationsnetzwerkes pro-O-light haben es sich zum Ziel gesetzt, medizinische Hilfsmittel wie Prothesen, Orthesen, Sitzschalen und orthopädische Schuhe hinsichtlich Qualität, Gewicht, Tragekomfort, Funktionen oder Herstellung erheblich zu verbessern. Die FGMD GmbH verantwortet das Netzwerkmanagement und die Projektkoordination.