Berührungsloses Laserschweißen mit JENOPTIK VOTAN® W

Dank modernster Lasertechnologie ergeben sich ständig neue Anwendungsbereiche in der Materialbearbeitung. Beim Schneiden, Schweißen und Perforieren von Kunststoffen ist die Lasertechnologie ein etabliertes und anerkanntes Verfahren, unter anderem in der Automobil- und Zulieferindustrie. Die zunehmende Ausstattung des Fahrzeuginterieurs und die steigende Nachfrage nach Sicherheit stellen die Automobilbauer immer wieder vor neue Herausforderungen - diese können durch den Einsatz der JENOPTIK VOTAN® W verlässlich gelöst werden.

Auf der Düsseldorfer Kunststoffmesse K zeigt Jenoptik seine aktuellste Entwicklung im Bereich Kunststoffschweißen: Um die Anwendungsmöglichkeiten des Laserdurchstrahlschweißens zu erweitern, entwickelte Jenoptik das Schweißen mit einer abschnittsweise ein- und ausschaltbaren Laserlinie. Dieses neuartige Verfahren wurde in der Industrie bereits mehrfach erfolgreich eingesetzt.

Wesentliche Vorteile dieser neuen Technik sind nicht nur die berührungslose Verbindungstechnik ohne mechanische und thermische Beeinflussung, sondern auch eine hohe Produktivität und vergleichsweise geringe Betriebskosten. Angewendet wird diese innovative Methode beim Laserdurchstrahlschweißen von großen Kunststoffbauteilen, zum Beispiel beim Schweißen von Schusskanälen auf Instrumententafeln oder dem Schweißen von Türverkleidungen.

Für das neu entwickelte Laserschweißverfahren werden innovative Diodenlaser aus eigenem Haus mit einer Breite von 10 Millimeter (mm) und einer optischen Laserleistung von bis zu 100 Watt pro Submount für die Standard-Wellenlängen 808, 940 und 980 Nanometer eingesetzt. Die abschnittsweise ein- und ausschaltbare Diodenlaserlinie besteht aus acht Diodenlaser-Submounts in einem kompakten Gehäuse und erzeugt eine Linie von etwa 100 mm Gesamtlänge. Jeder Submount kann entsprechend der zu schweißenden Kontur individuell an- und ausgeschaltet werden und so fast jede Schweißgeometrie erzeugen. Durch die Anordnung mehrerer Diodenlaserlinien zu einer Gesamtlinie, dem so genannten Diodennest, können nahezu alle Bauteilgrößen sehr produktiv in einer Überfahrt geschweißt werden. Insgesamt ist eine Fläche von maximal 1.500 mm x 600 mm in einer Überfahrt schweißbar.

In der Laserschweißanlage bewegt sich das Diodennest auf einer Linearachse über die zu verbindenden Bauteile und verschweißt diese fest miteinander, ohne Abzeichnungen (Einfallstellen) auf der Dekorseite oder thermischen Verzug zu erzeugen - und das bei Schweißgeschwindigkeiten von bis zu 100 mm/s. Um eine gleichbleibende Qualität der Schweißung zu garantieren, findet während des gesamten Schweißprozesses eine Online-Prozesskontrolle zur Qualitätssicherung statt. Im direkten Vergleich zu alternativen Verbindungstechnologien sind die Festigkeiten (Abzugskräfte) der Schweißverbindung im Randbereich sowie der Klappe im Durchschnitt 25 Prozent höher.

Sehen Sie eine Live-Demonstration der schaltbaren Laserlinie des Robotersystems, dem Kernstück der Lasermaschine JENOPTIK-VOTAN® W, auf der K in Düsseldorf vom 16. bis 23. Oktober 2013 in Halle 11, Stand C45.

JenLas® disk IR70E für effiziente Laserbearbeitung von kohlenstofffaserverstärkten Kunststoffen

Der JenLas® disk IR70E ist ein gepulster, diodengepumpter Single-Mode-Scheibenlaser. Aufgrund der hohen Pulsenergie in Verbindung mit kurzer Pulsdauer und exzellenter Strahlqualität eignet sich dieser Laser zur nahezu schädigungsfreien und schnellen Bearbeitung von kohlenstofffaserverstärkten Kunststoffen (CFK). Der Materialabtrag erfolgt in Schichten, weshalb der Laser gleichermaßen für Schneiden, Bohren und den 3D-Abtrag von CFK-Materialien (Gravieren usw.) eingesetzt wird.

Dabei bietet der JenLas® disk IR70E wichtige Vorteile gegenüber anderen Lasersystemen wie Faser-, CO2- oder lampengepumpten Nd:YAG-Lasern. Beispielsweise ist die thermische Einflusszone bei der Bearbeitung von CFK mit dem JenLas® disk IR70E vernachlässigbar klein. In Bohrlöchern und an Schnittkanten entstehen keine Verfärbungen, womit auch die Laserbearbeitung von Sichtflächen ohne Nacharbeit möglich ist. Dank der speziellen Pulsparameter werden die bei CFK bekannten schädlichen Effekte wie Delamination oder Aufschäumen des Kunststoffs vermieden. Speziell bei der Bearbeitung von Duro-Plast-CFK-Materialien werden sehr gute Ergebnisse erzielt.

Die Nachfrage nach CFK-Materialien steigt rasant, vor allem getrieben durch die Effizienzsteigerungen im Bereich der Mobilität, besonders in der Automobil- und der Luftfahrtindustrie. Die Bearbeitung von CFK-Materialien mittels Laser birgt noch viel Potenzial. Der JenLas® disk IR70E ist ein Baustein, der es erlaubt, dieses Potenzial effizient zu nutzen.

Auf der Messe werden mit dem JenLas® disk IR70E geschnittene, gebohrte und durch Abtrag bearbeitete CFK-Muster zu sehen sein.

Fasergekoppeltes Diodenlasermodul für die Materialbearbeitung.

Jenoptik zeigt auf der K in Düsseldorf ein auf Halbbarren basierendes fasergekoppeltes Diodenlasermodul mit einer Ausgangsleistung von 200 W aus einer 200-Mikrometer-Faser, welches ein weiterer Baustein im Produktportfolio von brillanten Hochleistungs-Diodenlasermodulen der Sparte Laser & Materialbearbeitung ist.

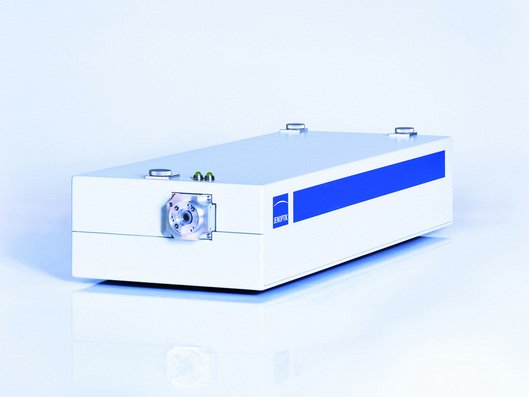

Das erstmals im Mai 2013 vorgestellte Modul JenLas® FC-12 200 liefert eine Ausgangsleistung von 200 Watt aus einer 200-Mikrometer-Faser mit NA 0,2 und verfügt über einen Pilotlaser sowie eine interne Leistungsüberwachung. Durch ein industrietaugliches Gehäuse sowie eine steckbare Hochleistungs-Transportfaser sind die 200-Watt-Module für die direkte Materialbearbeitung, wie zum Beispiel das Härten von funktionalen Oberflächen oder auch zum Kunststoffschweißen, ideal geeignet. Die Hochleistungs-Transportfaser kann kundenspezifisch entsprechend des verwendeten Systems ausgewählt werden. Aufgrund der exzellenten Strahlqualität und der hohen Lebensdauer ist dieses Modul auch als Pumpquelle nutzbar.

KATASORB® PRINT senkt Kosten um bis zu 85 Prozent

In Düsseldorf stellt die Jenoptik-Sparte Laser & Materialbearbeitung auch ihr neues, speziell auf die Druckindustrie zugeschnittenes System KATASORB® PRINT vor. Dabei handelt es sich um eine komplette Trocknungseinheit mit integrierter katalytischer Abluftreinigung und Wärmerückführung. Dieses erste für die Integration in Druckmaschinen konzipierte System senkt die Betriebskosten der Druckanlage um bis zu 85 Prozent gegenüber Standardsystemen. KATASORB® PRINT ist dabei sowohl für die Direktausstattung als auch für die Nachrüstung von Druckmaschinen geeignet.

Seine hohe Effizienz verdankt das Konzept der katalytischen Stoffumsetzung mit einer maschinennahen Anlagenauslegung sowie der Wärmerückführung in die Trocknungseinheit.

In Untersuchungen wurde eine mit KATASORB® PRINT ausgestattete Druckmaschine und eine vergleichbare Maschine, deren Abluftreinigungssystem ohne katalytische Unterstützung arbeitet und nicht in die Anlage integriert ist, verglichen. Das Ergebnis: Durch die Nutzung der Trocknungseinheit KATASORB® PRINT lassen sich Einsparungen bei den Betriebskosten von bis zu 85 Prozent oder mehr sowie jährlich bis zu 211 Tonnen weniger CO2 realisieren.

Mit der Vorstellung dieser innovativen Abluftreinigungslösung schärft Jenoptik sein Profil als Anbieter von anwenderorientierten Technologien zur Reduktion industrieller Schadstoffemissionen. 2012 hatte sich Jenoptik das System KATASORB® M am Markt eingeführt, welches durch seine Flexibilität die hocheffiziente katalytische Nachverbrennung für neue Anwendungsbereiche zugänglich macht.