„Die Gesundheit auch in schwierigen Schweißsituationen zu schützen ist unser Ziel. Mit unserem neuen System sind nun alle Mitarbeiter vor gesundheitsschädlichem Schweißrauch geschützt, auch dort, wo eine Punktabsaugung nur schwer möglich ist“, sagt Björn Kemper, Geschäftsführer der KEMPER GmbH. Geeignet sei die Neuentwicklung auch beim Bearbeiten großer Werkstücke und bei wechselnden Schweißpositionen, wie sie in der metallverarbeitenden Industrie häufig der Fall sind. Hier ist eine punktuelle Absaugung nur schwer möglich. Aber auch bei weit auseinander liegenden Arbeitsplätzen kann das System eingesetzt werden und Feinstäube in der Luft, auf Werkzeugen und Maschinen reduzieren.

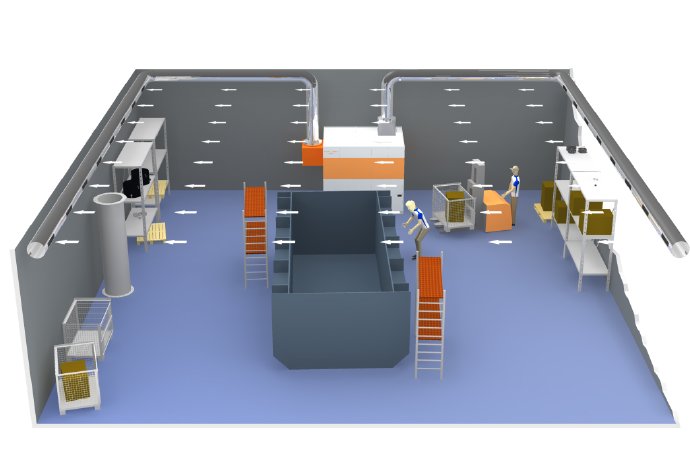

Die Besonderheit des Push/Pull-Systems gegenüber herkömmlichen Punktabsauganlagen liegt im konstanten, horizontalen Luftstrom. Über spezielle Saugrohre wird die verunreinigte Luft eingesaugt (Pull), die Schadstoffe werden an den Filterpatronen abgeschieden und die gereinigte Luft auf der gegenüberliegenden Seite der Halle zurückgeführt (Push). Gerade für Mitarbeiter, die nicht durch eine punktuelle Absaugung oder durch eine mobile Filterlösung geschützt sind, verbessert sich so das Arbeitsumfeld erheblich.

Ein weiterer Vorteil des Push/Pull-Systems ist seine geringe Lautstärke und individuelle Konfigurierbarkeit. „Die Anlage lässt sich dank seiner Modulbauweise erweitern und in nahezu jeder Arbeitsumgebung aufstellen“, sagt Björn Kemper. Die Ausblashöhe der gereinigten Luft kann beispielsweise flexibel zwischen vier und sechs Metern liegen, angepasst an die jeweilige Deckenhöhe. Weiterhin können auch neue Arbeitsbereiche erschlossen und nachträglich in das Push/Pull-System integriert werden.

Erhältlich ist das Push/Pull-System in verschiedenen Leistungs- und Größengruppen. Je nach Hallengröße und -volumen können die Systeme individuell angepasst werden. Neben den einzelnen Modulen bietet KEMPER interessierten Unternehmen auch eine fachkundige Unterstützung bei der Planung und Installation der Anlage. Insbesondere gilt es, die Architektur des Raumes zu berücksichtigen und die Arbeitsumgebung nach Fertigungsprozessen zu analysieren. Dies ist nach Ansicht von Björn Kemper insbesondere mit Blick auf die steigenden Energiekosten von Nutzen: „Durch eine Umwälzung von Warmluft kann das System im Vergleich zu herkömmlichen Abluftanlagen Heizungswärme einsparen und damit Kosten senken.“ Gesundheits- und Umweltschutz wäre somit kein reiner Kostenfaktor mehr, sondern sogar eine Möglichkeit zur Kostenreduzierung.

Weitere Informationen unter: www.kemper.eu