1974 von Hans Weidemann in Straubenhardt bei Pforzheim gegründet, bestand die eigentliche Ausrichtung des Einzelunternehmens darin, Ventile für Hydraulikanlagen zu entwickeln und zu vertreiben. Erst mit dem Firmeneintritt von Franz Reher ein Jahr später, startete die eigene Fertigung, für die Herr Reher damals selber an den Maschinen stand. Die folgende hohe Nachfrage an Hydraulikventilen befeuerte auch die Nachfrage nach Ventilgehäusen und Steuerblöcken, sodass auch diese fortan selbst gefertigt wurden. Die Qualität überzeugte und der daraus entstandene gute Ruf sowie die Ausrichtung in den Bereich „Sonderlösungen“ kamen so gut an, dass 48 Jahre später am gleichen Standort sechs Lager- und Produktionsgebäude stehen. Mittlerweile sind 42 Mitarbeiter nach wie vor mit der Herstellung und dem Vertrieb von Ventilgehäusen, Steuerblöcken, Anschlussplatten, Sammelanschlussplatten und weiteren Ventilkomponenten beschäftigt.

Dabei ist das Einsatzspektrum der Bauteile aus Straubenhardt so vielfältig wie die Bohrungen in einem Ventilgehäuse. Weidemann-Hydraulikkomponenten kommen in Start- und Bremsanlagen für Kettenkarussells, Schiffsgetrieben, in der Theatertechnik u.a. bei den Bregenzer Seefestspielen, in Walzwerken und sogar in der Rethe-Hubbrücke in Hamburg zum Einsatz, also überall dort, wo beste Qualität, Zuverlässigkeit und Sicherheit vorausgesetzt werden.

Entgratete Komponenten sind der Schlüssel zum Erfolg

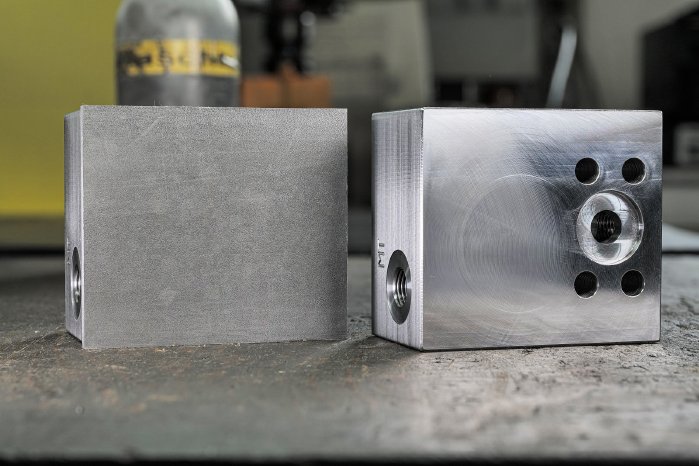

Was den Unterschied ausmacht, ist – wer hätte es gedacht – die Entgratung. Dort wo viele Bohrungen aufeinandertreffen und Kreuz- bzw. Querbohrungen entstehen, bildet sich durch den Produktionsprozess bedingt in den allermeisten Fällen Grat, der in hydraulischen Komponenten fatale Auswirkungen haben kann. Oft werden die Entgratarbeiten noch von Hand ausgeführt, da häufig das Know-how für diese diffizilen Bearbeitungsschritte bei der CNC-Bearbeitung fehlt oder man nichts an der Taktzeit der Bearbeitungsmaschine ändern will. Weidemann geht hier einen anderen Weg und suchte selber nach einer Methode, um das Ziel einer 100%igen Entgratung direkt auf der Maschine zu realisieren und die selbst gesteckten Qualitätsansprüche zu erfüllen. Nach Kontaktaufnahme zum Entgratspezialisten KEMPF auf der letztjährigen Deburring Expo 2021 in Karlsruhe und einer folgenden Bearbeitungsanalyse des Außendienstmitarbeiters Dominik Messaros, wurden zwei maschinelle Werkzeuglösungen zunächst in den Bearbeitungsprozess einer Maschine implementiert. Die eigentlich für die Serienproduktion ausgelegten Werkzeuge werden bei Weidemann sogar bei Klein(st)serien eingesetzt – einfach, um nicht mehr händisch entgraten zu müssen und um die gewünschte (maschinelle) Qualität zu erzielen.

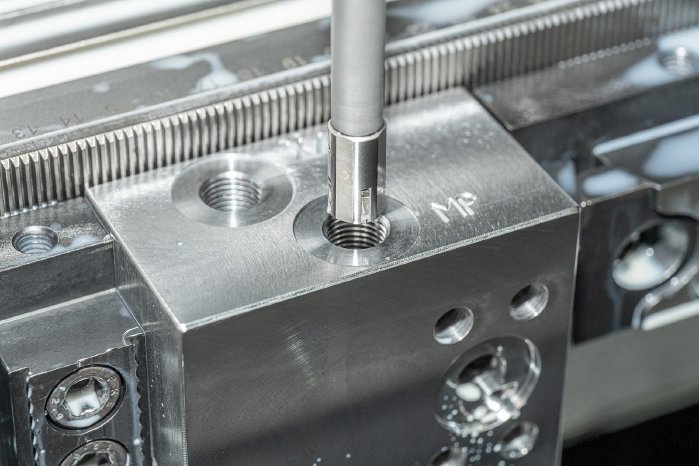

Zum einen kommt hierfür das „High-Speed-Deburring“ (HSD) Werkzeug zum Einsatz, welches dafür konzipiert ist, Quer- bzw. Kreuzbohrungen durch die Hauptbohrung prozesssicher zu entgraten. Das Einzigartige an dieser Werkzeuglösung ist, dass die „Schneiden“, die den Grat in der Bohrung entfernen, mit Hilfe des eingesetzten Druckmediums punktgenau angesteuert werden können und somit genau positionierte Entgratungen möglich sind. Mit dieser Entgratlösung lassen sich somit Grate genau an den Stellen entfernen, wo sie entstanden sind und das absolut prozesssicher und schnell. Das bei Weidemann eingesetzte HSD-Werkzeug mit dem Durchmesser 11,30 mm wird dabei nicht nur für die Bearbeitung eines Bauteils eingesetzt, sondern eignet sich durch den Standard-Bohrungsdurchmesser von ¼ Zoll für den Einsatz für fast alle Ventilgehäuse, die auf verschiedenen Maschinen hergestellt werden. Müssen größere Bohrungsdurchmesser entgratet werden, wird mit dem gleichen HSD-Werkzeug der zu entgratende Bereich mit einer zirkularen Helixbewegung abgefahren und auch dann der Grat prozesssicher entfernt.

Keramikfaser-Bürste für die Oberflächen

Da die Ventilgehäuse komplett aus einem Block gefräst werden, hinterlassen die eingesetzten Werkzeuge Frässpuren sowie Grate an Werkstückkanten, an Bohrungseintritten und Flachsenkungen, die ebenfalls entfernt werden müssen. Prädestiniert für diese Bearbeitung ist die sogenannte Keramikfaser-Oberflächenbürste, deren Bürsten-Fasern aus einem 80 %igen Anteil technischer Keramik (Al2O3 Aluminiumoxid) bestehen und nur 20 % Bindeanteil aufweisen. Diese Keramik eignet sich besonders dann, wenn Werkstücke ein besonderes Oberflächenfinish benötigen. Erfolgreiche Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie bestätigen die einzigartigen Eigenschaften, die denen von herkömmlichen Drahtbürsten oder Nylonbürsten weit überlegen sind.

Die „Oxidkeramik“ besitzt beispielsweise eine hohe Härte (härter als Stahl) und eignet sich daher bestens zur Verwendung als Schneidstoff in der spanenden Bearbeitung. Weil Keramik sehr hart ist, die Faserstäbe jedoch gleichzeitig so flexibel sind, dass sie sich der Werkstückoberfläche anpassen, entsteht beim Einsatz mit den Keramikfaser-Bürsten eine gleichmäßige Schleifwirkung, was wiederum zu konstanten und hervorragenden Polier- und Schleifeigenschaften führt und somit gleichmäßige Oberflächen erzeugt werden. Zudem ist diese Art von Keramik sehr hitzebeständig, formstabil und bei Entgrat- bzw. Polierarbeiten sehr verschleißfest.

Manuelle Entgrattätigkeiten minimieren – Qualität und Prozesssicherheit maximieren

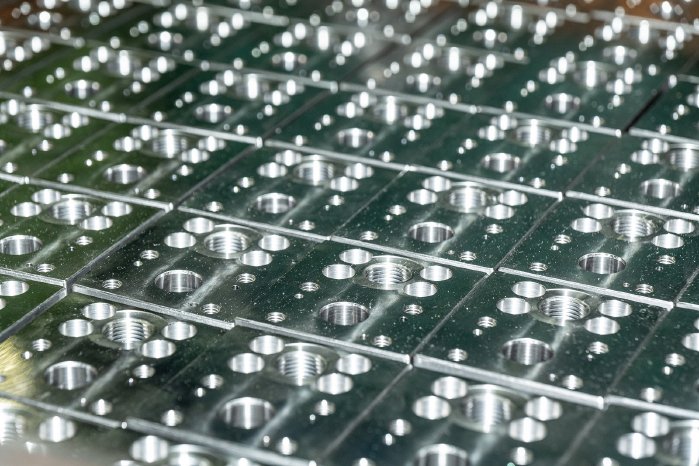

Bei der Weidemann GmbH ist die eingesetzte Keramikfaser-Bürste des Typs BÜA21-CB60M mit einem Durchmesser von 60 mm das zweite maschinell eingesetzte Entgratwerkzeug, welches als einzige Lösung die hohen Vorgaben des Kunden realisieren kann. Im Zusammenspiel mit dem HSD-Werkzeug ergibt sich somit eine ganzheitliche maschinelle Entgratung für die innenliegenden Bohrungsüberschneidungen sowie für sämtliche Grate und Fräsriefen auf der Oberfläche. Trotz der großen Produktvielfalt und von Standardmaßen abweichender Bohrungen sind die maschinellen Entgratbearbeitungen, obwohl zunächst ein größerer Programmieraufwand entsteht, höchst effizient. Diese zielen beim Spezialisten für hochwertige Hydrauliklösungen darauf ab, eine Gesamtbearbeitung zu etablieren, die bereits eine vollständige Entgratung beinhaltet und die sich auch auf andere Maschinen und weitere Bauteile übertragen lässt. Nur so lassen sich einheitlich qualitativ hochwertige Ventilgehäuse herstellen, die zum einen den internen Qualitätsanspruch erfüllen und zum anderen auch in hochsensiblen und sicherheitsrelevanten Bereichen eingesetzt werden können.

Selbst für kleine Produktionsmengen die beste Lösung

Auf Grund der vielen nachgefragten Sonderlösungen, spielt sich bei der Weidemann GmbH alles in eher kleineren Auftragsmengen ab. Großserienprodukte von der Stange gibt es nicht. Dennoch geht man dort den Weg, zusammen mit dem Entgratspezialisten KEMPF das Know- how und die entsprechenden Werkzeuglösungen einzusetzen und damit weitere Wettbewerbsvorteile zu generieren. Früher von Hand entgratete Bauteile kommen heute komplett fertig von der Maschine und sorgen dafür, dass freiwerdende Ressourcen für die Optimierung der eigenen Fertigung verwendet werden können. Einen Vorteil, den die Kunden von Weidemann zu schätzen wissen, denn gratfreie Ventilblöcke und ein höheres Qualitätsbewusstsein führen auch zu deutlich weniger Reklamationen und zu einer höheren Kundenbindung. Ein Invest, der sich auszahlt!