Germete und KHS verbindet eine langjährige Partnerschaft. Der Abfüller steigert mit regelmäßigen Investitionen den Ausstoß und die Effizienz seiner Produktion. Mit 150 Mitarbeiterinnen und Mitarbeitern werden in Warburg über 340 Millionen Liter Mineralwasser und Erfrischungsgetränke abgefüllt und vertrieben. Zu den Marken des Mittelständlers gehören Germeta, Warburger Waldquell sowie Antonius Quelle. Insgesamt betreibt der Mineralbrunnen nun drei komplette PET-Linien sowie zwei Glas-Linien des Systemanbieters KHS. Die neue InnoPET Blomax Serie IV ist mittlerweile die fünfte von dem Traditionsunternehmen für die Produktion von PET-Flaschen erworbene Blasmaschine.

Hohes Gewicht legt das Unternehmen im Warburger Ortsteil Germete auf eine nachhaltige Produktion. Dies bedeutet vor allem einen effizienten Umgang mit Ressourcen wie Verpackungsmaterialien und Energie. Hierfür wurden zunächst neue, gewichtsreduzierte Flaschendesigns entwickelt und umgesetzt.

Weiterhin ist die neue InnoPET Blomax Serie IV sowohl mit einem optimierten NIR (Near Infra Red)-Ofen als auch mit einem Luftrückgewinnungssystem (AirbackPlus) ausgestattet, sodass bei gleicher Produktionsmenge nur noch etwa 65 Prozent der bisher benötigten Energie zum Blasen der PET-Flaschen eingesetzt werden muss. Auch die bereits produzierenden Blasmaschinen wurden mit Luftrückgewinnungssystemen (AirbackPlus) aufgerüstet.

Geschäftsführer Thomas Grah weist auf den starken Wettbewerb hin: „Ein Unternehmen unserer Größenordnung muss effizient arbeiten, um am hart umkämpften Mineralwassermarkt wettbewerbsfähig zu sein. Zudem setzen wir als umweltbewusstes Unternehmen auf Nachhaltigkeit, um natürliche Ressourcen zu schonen. Bei diesen Aufgaben unterstützen uns die innovativen und umweltschonenden Maschinen der KHS Gruppe sehr.“

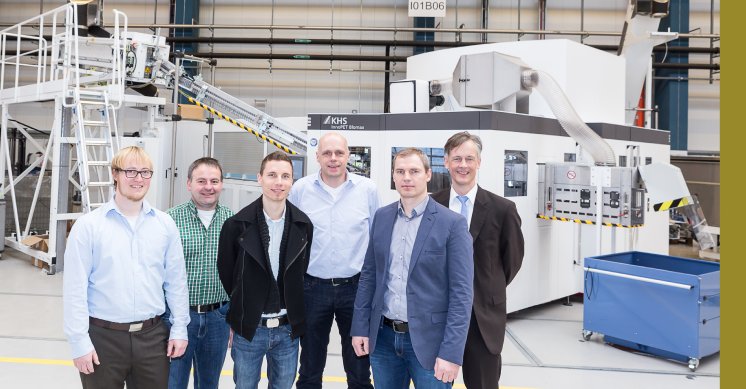

Björn von Lengerke, Global Product Account Manager bei KHS, betont die gute Zusammenarbeit: „Eine langjährige, gute Beziehung zwischen Abfüllbetrieb und Maschinenlieferant hilft maßgeblich, die richtige Lösung für besondere Produktionsanforderungen gemeinsam zu erarbeiten. Das technisch Mögliche, z. B. bei Flaschengewichtsreduzierungen, muss ganzheitlich von der Produktion bis zur Anlieferung im Zentrallager umgesetzt werden.“