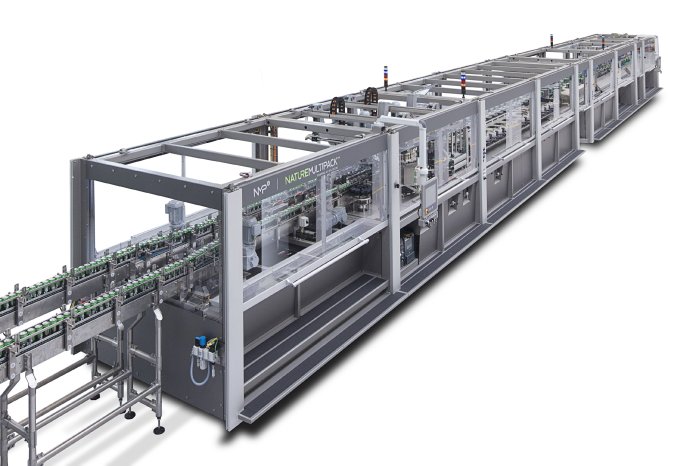

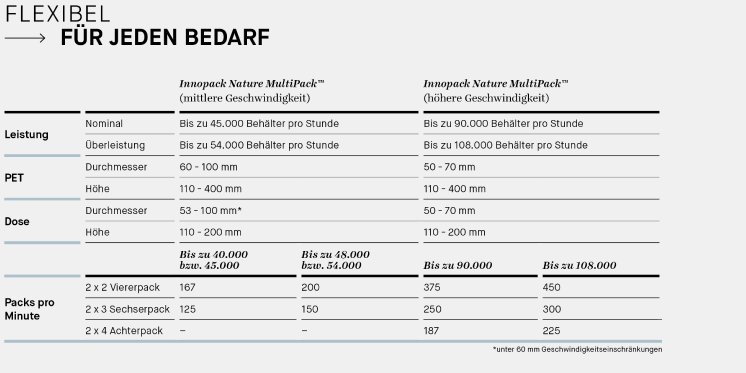

Von KHS ursprünglich für PET-Flaschen entwickelt, war die Verpackungsmaschine Innopack Nature MultiPack™ zunächst für einen Leistungsbereich von bis zu 45.000 Flaschen pro Stunde plus 20 Prozent Überleistung konzipiert. Schnell zeigte sich jedoch, dass das nachhaltige Konzept, Getränkebehälter statt mit einer Schrumpffolie durch Klebepunkte zu einem transportstabilen, aber für den Verbraucher leicht aufzulösenden Pack zu verbinden, auch für das Segment Dose interessant war. In enger Kooperation mit der Carlsberg-Gruppe wurde die Lösung unter dem Namen „Snap Pack“ als Vierer-, Sechser- und Achterpack für Dosen erfolgreich in mehreren Ländern Europas eingeführt.

Hochleistungsfähig und zukunftssicher

Da Dosen im Hochleistungsbereich mit einer Kapazität von mehr als 100.000 Behälter pro Stunde abgefüllt werden, war die Innopack Nature MultiPack™ bisher zu langsam. Das Aufstellen von zwei Maschinen in einer Linie wie bei Carlsberg war daher nur eine Zwischenlösung: Zum einen aufgrund des doppelt so großen Fußabdrucks – eine Maschine ist fast 25 Meter lang – zum anderen wegen der doppelten Investitionskosten. Christoph Georg von Aichinger, Global Product Account Manager Nature MultiPack™, betont deshalb, wie wichtig es ist, nicht nur die Investitionskosten zu betrachten, sondern auch die laufenden Betriebskosten mit in den Entscheidungsprozess einzubeziehen.

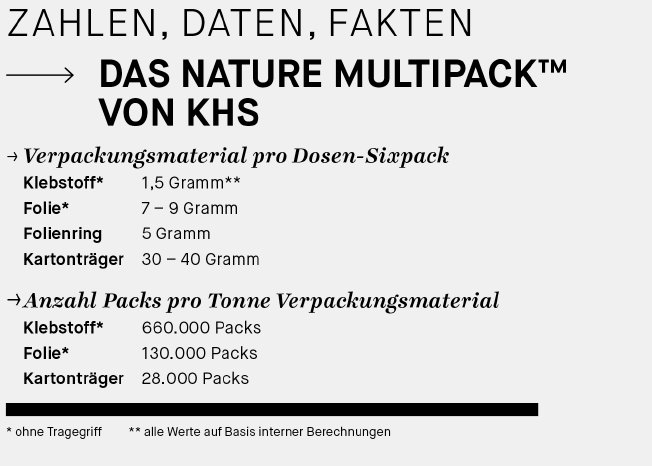

Internen Berechnungen zufolge punktet das Nature MultiPack™ mit 20 bis 25 Euro pro 1.000 Packs gegenüber Kartonträgern mit bis zu 50 Euro pro 1.000 Stück. „Da rechnen sich die höheren Investitionskosten über einen gewissen Zeitraum natürlich“, erklärt von Aichinger. „Bei voller Auslastung kann sich die Anlage schon im ersten Jahr amortisieren.“

Reihenweise Innovationen

Um die Anforderungen der Getränkeindustrie optimal zu erfüllen, bietet KHS ab sofort die Innopack Nature MultiPack™ auch für den Hochleistungsbereich an. Sie kann pro Stunde bei Überleistung bis zu 108.000 Behälter verarbeiten, die nominelle Leistungsfähigkeit liegt bei bis zu 90.000 Behälter pro Stunde. Je nach Format stößt die Anlage bis zu 450 Viererpacks pro Minute aus.

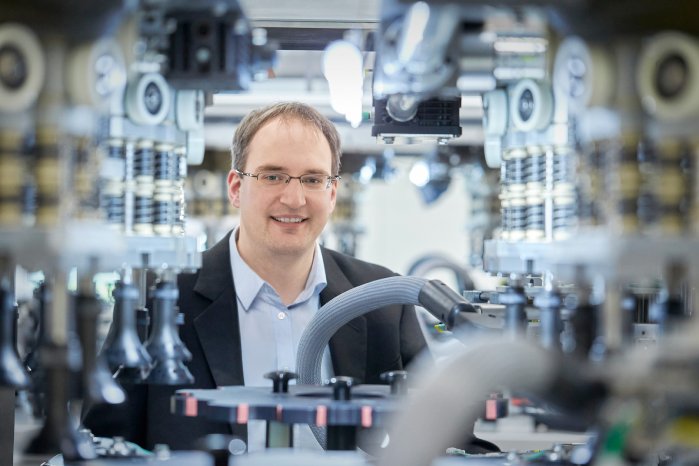

Ermöglicht wird diese Leistungssteigerung durch eine ganze Reihe von technischen Innovationen, die Dr. Matthias Caninenberg, Head of Nature MultiPack™ Technology bei KHS, erklärt: „Die Neuerungen beginnen schon bei der Transportgeschwindigkeit, die wir gegenüber der Vorgängermaschine von 51 auf 72 Meter pro Sekunde erhöht haben. Um die Geschwindigkeit nicht verdoppeln zu müssen – was einen erheblichen Mehraufwand bedeutet hätte – wurde im Vereinzelungsmodul der Pitch reduziert.“ Der Abstand der Behälter verringert sich somit von 114,3 auf 90 Millimeter, nach dem Klebevorgang sogar auf 80 Millimeter. „So laufen mehr Einheiten durch die Maschine und wir erreichen unseren angestrebten Leistungsbereich“, erläutert Dr. Caninenberg weiter.

Orientierung in Millisekunden

Im Orientierungsmodul baute KHS den gesamten Kreisel um: Statt bisher vier gibt es jetzt sechs Antriebe, die anstelle der bisherigen vier nun jeweils drei Teller in Rotation bringen. Dadurch wird Zeit für die Ausrichtung der Behälter gewonnen. Hierbei erzeugt eine Kamera bei der ersten Referenzfahrt 400 Aufnahmen eines Behälters, während dieser 360 Grad um seine Längsachse gedreht wird. In der Produktion wird der Behälter einmal fotografiert. Ein schneller Algorithmus gleicht diese Einzelaufnahme mit den 400 zuvor gemachten Bildern ab und ermittelt so die aktuelle Position jeder einzelnen Dose oder PET-Flasche ermittelt. Aus ihr errechnet sich die erforderliche Korrektur der Position des Behälters, die der angesteuerte Motor in Millisekunden vornimmt, bis der Behälter die gewünschte Orientierung erhalten hat. „Das ist zum Beispiel mit Blick auf den Point of Sale wichtig, wenn die Behälter im Pack nebeneinander ein durchgehendes Bild ergeben sollen“, erläutert Dr. Caninenberg.

Im nächsten Modul „schießen“ Applikationsköpfe jeweils 50 Prozent der Klebepunkte auf die linke und die rechte Dose oder Flasche. Der Behälter selbst steht im Augenblick der Applikation für einen Sekundenbruchteil absolut still, um den Klebepunkt möglichst genau anzubringen. Dafür wurde auch hier das Karussell umgestaltet und die Position der Applikationsköpfe geringfügig angepasst.

Optimale Ergebnisse dank zukunftsweisender Technologie

Sind die Klebepunkte aufgebracht, werden die Behälter an das Kompressionsmodul weitergereicht. „Hier erfolgt die Verheiratung des Packs, indem die Behälter zusammengepresst werden. Das geschieht in weniger als einer Sekunde, solange der Klebstoff weich ist“, erklärt Dr. Caninenberg. In diesen Abschnitt sei bei der Weiterentwicklung der Maschine für den Hochleistungsbereich die meiste Zeit und Energie geflossen, um auf einen Output von bis zu 90.000 beziehungsweise bis zu 108.000 Flaschen oder Dosen pro Stunde zu kommen. Dafür verzichtet KHS auf die Transfersterne mit Fingern und stellte den Transport von Kette auf Zahnriemen um. Das neue modulare Design ermöglicht es, die Abbindestrecke um die Hälfte zu reduzieren und die gesamte Anlage um dreieinhalb Meter zu verkürzen. Der Aufwand hat sich jedoch nicht nur hinsichtlich der Größe gelohnt, findet Dr. Caninenberg: „Die Verheiratung läuft ruhiger und flexibler ab, und die Übergabe ist mit geringeren Toleranzen behaftet.“

Nach der Kompression erfolgt gegebenenfalls die Ausschleusung von Packs, bei denen ein Klebepunkt nicht oder nicht korrekt aufgebracht wurde. „Die Quote ist dabei allerdings so gering, dass es kaum der Rede wert ist“, betont Dr. Caninenberg. Dazu kann auch die Lufttrocknung beitragen, ein optionales Modul, das dafür sorgt, dass es in der gesamten Maschine keine Kondensation und kein Kondenswasser mehr gibt – eine wichtige Voraussetzung für die Qualität des Klebevorgangs.

Schnell und flexibel

Im Handle-Applicator-Modul erwartet die Packs, nachdem sie auf drei Ströme aufgeteilt und um 90 Grad gedreht wurden, eine weitere Besonderheit: „Hier setzen wir erstmals ein von KHS entwickeltes Modell ein, welches bis zu 150 Pakete pro Minute schafft. Angesichts von drei nebeneinander installierten Applikatoren summiert sich der Output auf 450 Pakete pro Minute – bei einem Pack mit vier Behältern also auf 108.000 Behälter in der Stunde, die maximal verarbeitet werden können.“ Alternativ ermöglicht die neue Anlage pro Minute auch die Produktion von bis zu 300 Packs mit jeweils sechs oder bis zu 225 Packs mit je acht Behältern.

Flexibilität wird auch hinsichtlich des Fußabdrucks der Verpackungsmaschine großgeschrieben: „Wenn es mit der Länge der Anlage Probleme gibt, lässt sich das Layout auch nach der Hälfte um 90 oder 180 Grad abwinkeln“, sagt Dr. Caninenberg. Damit kann sich die weiterentwickelte Innopack Nature MultiPack™ für den Hochleistungsbereich auch an komplexe räumliche Rahmenbedingungen anpassen.

Nature MultiPack™ bedient Bedürfnisse der Getränkeindustrie

Ein wichtiger Aspekt speziell für den Vertrieb ist es, dass mit dem innovativen Verpackungskonzept Nature MultiPack™ viele Bereiche eines Getränkeherstellers angesprochen werden: Vom Einkauf über die Produktion bis hin zu Vertrieb und Marketing. „Die Big Player haben eine strategische Agenda, mit der sie in der Regel drei Ziele verfolgen“, legt von Aichinger dar: „An erster Stelle steht die Nachhaltigkeit – durch die Einsparung von Energie und Wasserverbrauch sowie die Reduzierung des CO2-Fußabdrucks; an zweiter der Wunsch nach Wachstum und drittens eine möglichst hohe Marge. Das Nature MultiPack™ ist eine Lösung, die alle drei Ansätze bedient.“ Immer zugänglicher für Innovationen dieser Art seien auch mittelgroße inhabergeführte Unternehmen, weiß von Aichinger. „Ihre flachen Hierarchien ermöglichen es Ihnen, flexiblere Entscheidungen zu treffen“, erklärt der KHS-Vertriebsmann. „Das haben wir unlängst bei der belgischen Brauerei Martens erlebt. Dort waren wir uns im Prinzip nach wenigen Gesprächen handelseinig.“