Den Großteil ihres Umsatzes erzielt die WVD mit Aufträgen, die im Rollenoffset auf einer 48-Seiten-Rotation des Typs KBA Compacta C618 mit vier Doppeldruckwerken gedruckt werden. Hier bewegen sich die Auflagen vorwiegend zwischen 10.000 und 40.000 Exemplaren, gelegentlich können sie aber auch an die Millionenmarke heranreichen. Die Heatset-Rotation hat einen Punkturfalzapparat, an den eine Schneidtrommel, ein Stangenbildner und ein Kreuzleger anschließen, sodass sich auf dieser Linie auch Produkte im A3-, A4- sowie in schlanken Slim-Jim-Formaten herstellen lassen. Im Bogenoffsetdruck laufen Produktionsvolumen mit 1.000 bis 10.000 Exemplaren. Dafür stehen zwei Mittelformatmaschinen mit Bogenwendung zur Verfügung: eine Roland 706 mit Dispersionslackwerk und eine Roland 708 für die Vier-über-vier-Produktion. Eine Heidelberg Printmaster GTO 52 im Format 360 x 520 mm rundet die Bogendruckkapazität ab.

Schlagkraft der Druckplattenherstellung an veränderte Auflagen und Vorlaufzeiten angepasst

"Der Trend geht bei allen Produktgruppen zu kleineren Auflagen mit erhöhter Aktualität", sagt WVD-Produktionsleiter Alexander M. Sezer. "Dementsprechend haben wir unsere Produktion auf ein häufiges und schnelles Umrüsten bzw. Aktualisieren eingerichtet." Eine Entwicklung, die auch für die digitale Druckformherstellung Konsequenzen hatte. In diesem Bereich arbeitete das Unternehmen schon seit dem Frühjahr 2002 mit Thermoplattenbelichtern von Kodak. Die in die Jahre gekommenen CTP-Systeme wurden durch zwei KODAK MAGNUS VLF 5570 QUANTUM Plattenbelichter ersetzt. Diese Maschinen sind für die Bebilderung von bis zu 1.408 x 1.804 mm großen Offsetdruckplatten ausgelegt.

"Wir mussten aufgrund des Alters unserer CTP-Technik, aber auch wegen der immer engeren terminlichen Kundenanforderungen zwischen Druckfreigabe und Produktion in moderne und vor allem leistungsfähigere Systeme investieren", erläutert Alexander Sezer. Die erneute Wahl einer CTP-Lösung von Kodak war nicht allein in guten Erfahrungen mit der hohen Auflösung und Stabilität der KODAK SQUARESPOT Thermobebilderung sowie der Betriebszuverlässigkeit der CTP-Maschinen begründet. Durchsatzgeschwindigkeiten, die Bandbreite der verwendbaren Plattenformate, die Anschaffungskosten sowie die im Hinblick auf den Installations- und Einbringungsaufwand relevanten Abmessungen der Plattenbelichter zählten ebenfalls zu den Entscheidungskriterien.

Großformatiges CTP-Gespann von Kodak

Bei einem der beiden großformatigen Plattenbelichter handelt es sich um einen Vollautomat. Er wird über eine Mehrkassetteneinheit versorgt, die in vier Magazinen insgesamt bis zu 300 Platten einschließlich Zwischenpapier bevorraten kann. Das CTP-System übergibt die bebilderten Thermoplatten direkt an eine Online-Plattenverarbeitungsstrecke. Dieser MAGNUS VLF, ein Modell der V-Geschwindigkeitsklasse, kann stündlich 33 Platten im Format 790 x 1.030 mm für die Mittelformat-Bogenoffsetmaschinen und 22 Platten im Format 1.470 x 1.270 mm für die Heatset-Rotation bebildern. Diese Kapazität ergänzt ein MAGNUS VLF Halbautomat in der F-Geschwindigkeitsversion mit Offline-Plattenentwicklungsmaschine, mit dem ein Durchsatz von 18 bzw. 16 Platten pro Stunde in den genannten Formaten zu erreichen ist.

"Mit dieser Ausstattung verfügen wir wieder über ein echtes Backup vor Ort. Das ist sehr wichtig, da Produktionssicherheit für uns an erster Stelle steht", sagt Alexander Sezer. "Bei unseren alten CTP-Systemen fiel das Backup irgendwann faktisch weg, weil wir den zweiten Plattenbelichter ständig für die Produktion einsetzen mussten, um die engen zeitlichen Vorgaben einhalten zu können. Manchmal haben wir nur eine Stunde von der finalen Freigabe bis zum Start des Auflagendrucks." Mit durchschnittlich 200 druckfertigen Platten pro Tag muss der CTP-Bereich den Drucksaal versorgen; in Spitzenzeiten können es aber auch bis zu 300 Platten täglich sein. Dank der Leistung der neuen MAGNUS VLF Plattenbelichter konnte die Druckformherstellung vom Dreischichtbetrieb, der in den übrigen Produktionsbereichen Standard ist, auf einen Zweischichtrhythmus umgestellt werden. Pro Schicht ist die Plattenherstellung nun mit einem Mitarbeiter besetzt.

Prepress-Workflow mit Kundenkontakt

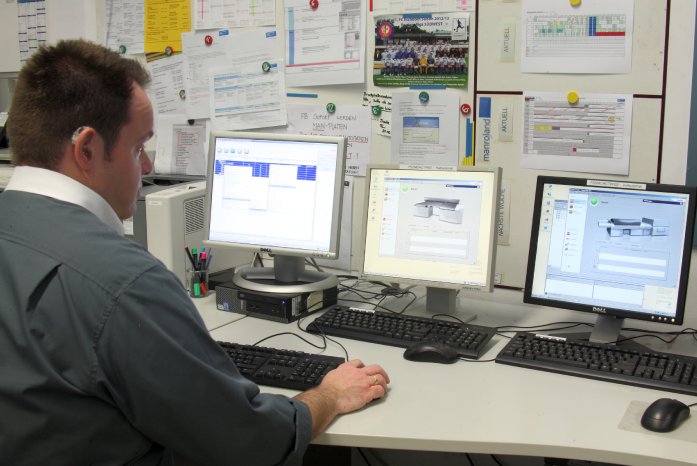

Im Zuge der Modernisierung der CTP-Technik erhielt auch das KODAK PRINERGY CONNECT Workflow System ein Update auf die Version 5. Die Mitarbeiter der Druckvorstufe haben über zehn Prinergy Workshop-Lizenzen Zugriff auf den Prepress-Workflow, der nach vorgelagerten Preflight-Instanzen für alle wesentlichen Verarbeitungsschritte dererer Kundendateien (Refinen, Seitenzuordnung anhand importierter Jobtickets, Druckbogenkontrolle mit dem Virtual Proofing System, Ausdrucken von Objekt-Dummys über die Digital-Blueline-Proof-Funktion) genutzt wird. Zudem versorgt der PRINERGY Workflow die Druckmaschinen über das PrintLink Softwaremodul mit Farbzonen-Voreinstelldaten, was das Einrichten beschleunigt. Die eigentliche Ansteuerung der Plattenbelichter erfolgt indes über ein KODAK PRINERGY EVO System, an dem der für die Ausgabe verantwortliche Mitarbeiter die Reihenfolge der auszugebenden Plattensätze anhand aktueller Produktionspläne festlegt.

Bei der WVD ist das webbasierte KODAK INSITE Prepress Portal System unmittelbar in den PRINERGY Workflow integriert. Es hat sich zu einem Instrument entwickelt, das in der Zusammenarbeit mit Kunden aus dem Verlagsbereich und weiteren Auftraggebern intensiv zur Beschleunigung von Freigabeprozessen genutzt wird. Die Kunden können online auf ihre im Prepress-Workflow befindlichen Jobs zugreifen und diese begutachten. Dabei lassen sich mit der Smart Review-Funktion die Seiteninhalte in hoher Auflösung bis auf die Pixelebene kontrollieren, sodass selbst kleiner Text und filigrane Grafik-Elemente am Monitor per Sichtkontrolle nachprüfbar sind. Korrekturanweisungen können mit Kommentar- und Markierfunktionen eindeutig angegeben und wieder in die Produktion übermittelt werden. Um Kunden auf zur Durchsicht bereitstehende Jobs hinzuweisen, verwenden die WVD-Mitarbeiter gerne die komfortabel zu handhabenden Secure Links. Diese werden per E-Mail versendet und geben dem Empfänger ohne einen Login-Vorgang den direkten Zugang zu einer Übersicht der Seiten, die er im INSITE System genehmigen soll.

Wie Frederik Eisenbach, Koordinator Kundenservice, anmerkt, werden mittlerweile über 60 % der Korrekturläufe und Freigabeprozesse über das INSITE Prepress Portal System abgewickelt - mit weiter steigender Tendenz. Dadurch ist der kosten- und zeitaufwendige Versand von Einzelseiten-Plots oder Ansichts-PDFs an die Kunden stark rückläufig. So trägt das INSITE System dazu bei, dass Produktionsfreigaben oder letzte Änderungswünsche schneller in der WVD-Druckvorstufe vorliegen. Und noch etwas haben Frederik Eisenbach und seine Kollegen festgestellt: Manche Kunden nutzen die Smart Review-Funktion von INSITE auch als Tool für die unmissverständliche interne Kommunikation, was im Hinblick auf die Kundenbindung ein interessanter Aspekt ist.

Robuster Druckvorstufen-Workflow, Online-Abwicklung von Freigabezyklen, durchsatzstarkes Großformat-CTP-Duo - mit dem Prepress-Systemen von Kodak ist die Westdeutsche Verlags- und Druckerei GmbH bestens positioniert, um die heutigen Anforderungen der Printmedienproduktion zu bewältigen.