Waren im Wert von knapp einer Billion Euro wurden 2019 in Deutschland vom produzierenden Gewerbe hergestellt und in die ganze Welt verkauft. Ihr Transport vom Hersteller zum Kunden ist dabei ein besonders sensibler Schritt in der Handelskette. Mehr als 4 Milliarden Tonnen Güter werden jährlich durch Deutschland transportiert. Gerade für den deutschen Mittelstand bilden Verluste durch Transportschäden dabei ein wachsendes Problem. Mit Hilfe der richtigen, individuell auf das Produkt zugeschnittenen Transportverpackung lassen sich diese Schäden minimieren und Kosten senken.

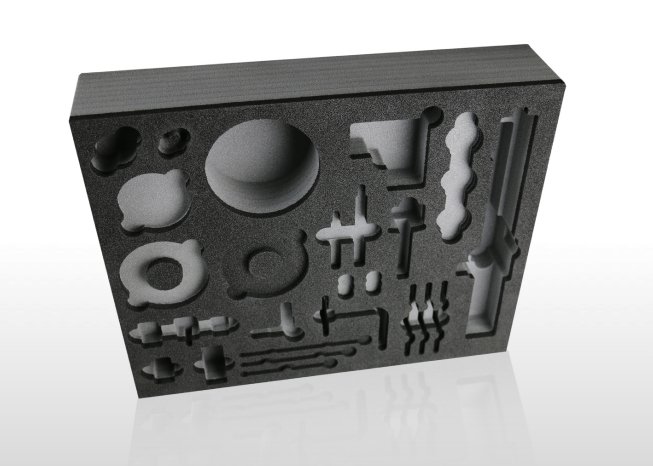

Eine sichere Verpackung nutzt Materialien, die geeignet sind, hohe physikalische Kräfte aufzunehmen, ohne sich selber dauerhaft zu verformen und eine Beschädigung des Transportguts zu ermöglichen. Schaumstoffe haben sich aufgrund grundlegender Eigenschaften als Verpackungsmaterial besonders bewährt. Sie absorbieren zuverlässig auf sie einwirkende Energie, sind gleichzeitig flexibel in der Formgebung und dabei so leicht, dass sie nur geringen Einfluss auf das Transportgewicht nehmen.

Die niedersächsische Kretschmar GmbH verarbeitet seit 1960 Schaumstoffe in unterschiedlichsten Anwendungsbereichen. Hierzu zählen vor allen Dingen Versandverpackungen, Verpackungspolster und Koffereinsätze. Als Systemlieferant beschränkt sich das Angebot der Kretschmar GmbH nicht nur auf die reine Produktion, sondern umfasst auf Wunsch den gesamten Prozess der Konzeption und Verpackungsentwicklung nach individuellen Bedürfnissen des Kunden und des zu schützenden Produktes. Neben der Fertigung der erforderlichen Schaumstoff-Inlays können Kunden so auch die erforderlichen Komplementärprodukte wie Kartonagen, Koffer, Hohlkammerboxen oder ganze Ladungsträger unmittelbar über die Kretschmar GmbH beziehen.

„Gerade bei der Fertigung individueller Verpackungen kommt es auf höchste Präzision an“, weiß Ralf Stolzenburg, Vertriebsleiter des Familienbetriebs. Millimetergenaue Passformen in individueller Formgebung ermöglicht die Kretschmar GmbH durch den Einsatz unterschiedlicher Verarbeitungstechniken. Abhängig vom Material und seinem Verwendungszweck eignen sich gängige Methoden wie Schneiden, Spalten, Sägen, Fräsen oder Stanzen aber auch moderne Verfahren wie das Wasserstrahlschneiden mit einem bis zu 3.800 bar starken Hochdruckwasserstrahl oder Ultraschallschweißen kommen zum Einsatz. Dabei ist meist zusätzlich eine kundenspezifische Individualisierung durch Farbauswahl sowie durch eine Oberflächenbearbeitung in Gestalt von Lasergravuren oder digitaler Bedruckung möglich.

„Wir sind besonders stolz darauf, als Zulieferer und Systemlieferant unseren Kunden nicht nur Produkte ‚Made in Germany‘ anbieten zu können, sondern dabei außerdem zu 100 Prozent klimaneutral zu arbeiten“, betont Stolzenburg. Die Produktionsstätte der Kretschmar GmbH in Hannover wird mit Strom aus einer eigenen Fotovoltaikanlage versorgt. Alle anfallenden Fertigungsabfälle werden vollständig recycelt und materialabhängig wieder dem Produktionskreislauf zugeführt oder anderweitig verwertet.