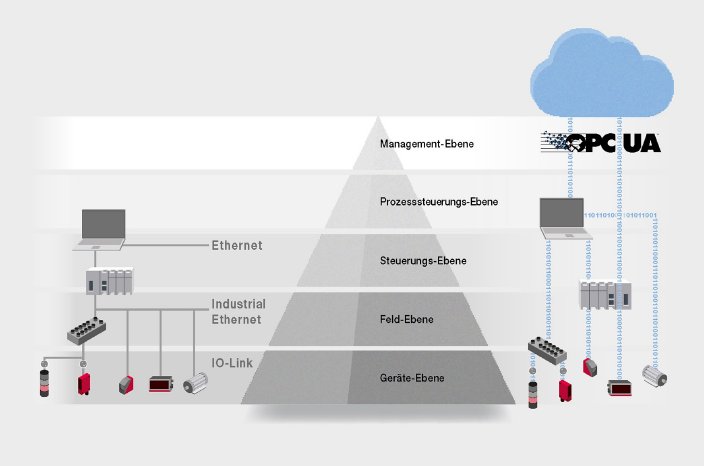

Ob Industrie 4.0, IIoT oder Machine-to-Machine-Communication – Maschinen, Anlagen und Produkte lassen sich nur über geeignete Standards vernetzen. Experten nennen in diesem Zusammenhang oft die Automatisierungspyramide: Je nach Definition geht es von der untersten Ebene, der Geräteebene, über Feld-, Steuerungs- und Prozesssteuerungsebene bis zur Spitze der Pyramide, der Managementebene. Die Standards zum Datenaustausch über Ebenen hinweg unterscheiden sich in ihren Möglichkeiten: Während Maschinen und Geräte auf Feldebene und zur Steuerungsebene Daten über die einschlägigen Protokolle wie IO-Link, Profinet, Ethernet/IP, EtherCAT oder Ethernet-TCP/IP austauschen, bleibt damit der direkte Weg zu den höheren Ebenen der Automatisierungspyramide versperrt. Denn weder skaliert ein Feldbus bis in die Cloud noch können Protokolle wie MQTT mit der Feldebene kommunizieren. Diese Lücke schließt das Framework OPC UA (UA = Unified Architecture). Mit Leuze Sensoren, die OPC UA-zertifiziert sind, profitieren Anlagenbetreiber von weiteren Möglichkeiten.

Vom Feld bis in die Cloud

Bisher gibt es kein Universalprotokoll, mit dem alle Maschinen, Geräte und Server über sämtliche Ebenen hinweg miteinander kommunizieren können. Der Grund: Protokolle müssen auf ihrer jeweiligen Ebene sehr spezifische Anforderungen erfüllen. Alles in einem abzubilden, ist nicht möglich. Dennoch produzieren Maschinen und Geräte viele wertvolle Daten. Allerdings haben die Ebenen, die diese Daten auswerten könnten, oft nicht die Möglichkeit, darauf zuzugreifen und sie zu interpretieren. Hier schafft OPC UA eine Verbindung. Dabei handelt es sich nicht um ein Protokoll, sondern um ein Framework, eine Sammlung an Technologiebausteinen. Das Prinzip dahinter: OPC UA definiert über ein Informationsmodell, welche Daten verschickt werden. Der Standard regelt auf Kommunikationsebene Zugriffsrechte und legt das Protokoll für den Datenaustausch fest. So werden die bislang getrennten Ebenen der Automatisierungspyramide durchlässig und entwickeln sich zu einer offenen Netzwerkstruktur. Als frei verfügbare Open Source funktioniert OPC UA dabei unabhängig von Hersteller und Softwareplattform.

Schneller installiert

Damit sich Daten über alle Ebenen der Automatisierungspyramide austauschen lassen, müssen sie systematisch aufbereitet und bereitgestellt werden. Denn, auch wenn Kommunikationsstandards festgelegt sind, gilt: Versendet ein Gerät eine Zahlenfolge, braucht der Empfänger Metadaten. Nur dann ist diese Zahlenfolge richtig interpretierbar, beispielsweise als Maßeinheit. Hier kommt das Informationsmodell der OPC Foundation ins Spiel. Es beschreibt die verbundenen Geräte als ein Netz aus unterschiedlichen Objekten. Dabei werden zunächst die Beziehungen zwischen den Knoten geregelt. Auf einer zweiten Ebene sind Standardattribute definiert – das sind Mindestanforderungen, damit ein Gerät im Netzwerk erkannt werden kann. Zudem lassen sich spezielle Attribute wie Fähigkeiten und Aktionen von Maschinen definieren. Auf diese Weise entsteht eine automatisch lesbare Struktur. Daten werden damit für weitere OPC UA-zertifizierte Geräte les- und interpretierbar. Praktisch: Damit nicht jeder Hersteller für jedes Gerät Spezifikationen von Grund auf neu aufbauen muss, stehen Branchenstandards bereit. Diese Companion-Spezifikationen beschreiben, wie sich etwa 1D-Barcodeleser definieren und welche Werte und Events sie bereitstellen. Die OPC Foundation stellt diese als PDF und als XML-Datei zum Download bereit. Die Spezifikationen sind somit maschinenlesbar und müssen nicht manuell übertragen werden.

Im Datenmodell eines Gerätes zu hinterlegende Informationsarten:

- Daten zur Identifikation des Geräts im Netzwerk

- Prozessdaten und Events (beispielsweise Leseergebnis eines Scanners, Start/Stopp-Kommando)

- Qualitätsdaten (beispielsweise erfolgreiche und fehlgeschlagene Lesevorgänge eines Scanners)

Sicher im Netzwerk

OPC UA trägt darüber hinaus zu einer höheren IT-Sicherheit bei. Eine Anforderung, die in Zeiten von IIoT immer wichtiger wird – denn Maschinendaten müssen fürs industrielle Internet der Dinge per Cloud verarbeitet werden. Hier kommt Anlagenbetreibern entgegen, dass der OPC UA-Standard bereits eine End-to-End-Verschlüsselung integriert hat. Das schützt Unternehmensdaten effektiv gegen Angriffe von außen. Zudem ist damit auch eine interne Rechtevergabe einfach machbar. Dank Festlegung, wer auf Daten zugreifen, diese lesen, auswerten oder verändern darf, werden Risiken wie Stillstände durch Angriffe oder durch Fehlbedienungen minimiert.

Anlagen sind einfacher zu überwachen

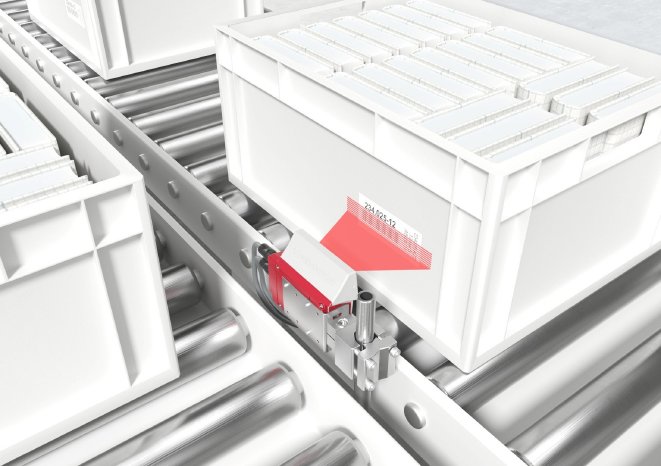

Eine der größten Stärken des Standards ist die Möglichkeit, die Anlageneffizienz dank Datenauswertung deutlich zu steigern. Maschinen und Anlagen lassen sich per OPC UA einfach überwachen und Prozesse optimieren. Das lässt sich anhand eines Praxisbeispiels veranschaulichen: In einem Kleinteilelager laufen Boxen über eine Förderstrecke, um Waren zu den Kommissionierplätzen und zum Versand zu transportieren. Die Boxen sind mit einem Barcode-Label ausgestattet. An der Förderstrecke installierte 1D-Codeleser BCL 348i von Leuze liefern die Daten, mit denen die Boxen über die Förderstrecke transportiert werden. Durch den Betrieb kann mit der Zeit die Optik der Scanner verschmutzen, sodass sie die Etiketten der Boxen nicht mehr sauber erfassen können. Andererseits werden auch die Etiketten durch den Betrieb beansprucht und können durch Beschädigung oder Verschmutzung nicht mehr lesbar sein. Wie findet der Betreiber den Fehler?

Schnell zu den relevanten Daten

Auf herkömmliche Art – also ohne OPC UA – können die Sensoren per Diagnose-Computer angesteuert werden. Weil sie Werte wie den Anteil der fehlgeschlagenen Leseversuche speichern, sind verschmutzte oder auf anderweitig beeinträchtigte Scanner identifizierbar. Nachteil dabei: Der Anlagenbetreiber muss jedes Gerät einzeln ansteuern und auslesen. Das ist eine äußerst zeitaufwändige Arbeit, insbesondere, um beeinträchtigte Etiketten zu identifizieren. In diesem Fall müssen die Mitarbeitenden jeden Scanner einzeln auslesen und die Daten manuell in Relation setzen. Deutlich effizienter geht das mit OPC UA und mit der dafür geeigneten Sensortechnik: Die 1D-Codeleser BCL 348i von Leuze sind OPC UA-zertifiziert – die Daten der Scanner sind deshalb an die Management-Ebene übertragbar. Über eine einfache Applikation lassen sie sich dann zentral auswerten und beispielsweise in einem Dashboard visualisieren. Das zeigt in Echtzeit, wenn ein Scanner auffällig viele Fehlversuche hat. Ein weiterer Pluspunkt: Weil dessen Einbauort ebenfalls übermittelt wird, kann der Service direkt dort tätig werden. Zeigt sich, dass alle Scanner ein bestimmtes Etikett schlecht erfassen können, lässt sich auch dieses gezielt austauschen. In Summe ein deutlicher Effizienzgewinn bei der Wartung und eine einfache Möglichkeit, die Anlagenverfügbarkeit zu erhöhen.

Auf zertifizierte Sensortechnik setzen

OPC UA hat sich in kurzer Zeit weltweit als zentrales Framework zur Datenübertragung von der Feldebene bis in die Cloud etabliert. Die Ebenen der bislang strikt hierarchisch geordneten Automatisierungsanlage werden so durchlässig. Das trägt unter anderem zu einer effizienten Auswertung von Maschinen- und Gerätedaten bei. Die Vorteile des Standards für Installation, Optimierung des laufenden Betriebs und für den Service lassen sich jedoch nur mit geeigneter Sensortechnik nutzen. Hier empfiehlt es sich, auf Sensorexperten zu setzen, die OPC UA-zertifizierte Produkte im Portfolio sowie das entsprechende Know-how haben. Die Sensor People von Leuze stehen dabei als Ansprechpartner jederzeit zur Verfügung. Mit innovativer OPC UA-zertifizierter Leuze Sensortechnik wie dem 2D-Codeleser DCR 248i und dem 1D-Codeleser BCL 348i heben Betreiber ihre Anlagen auf ein ganz neues Effizienzniveau.