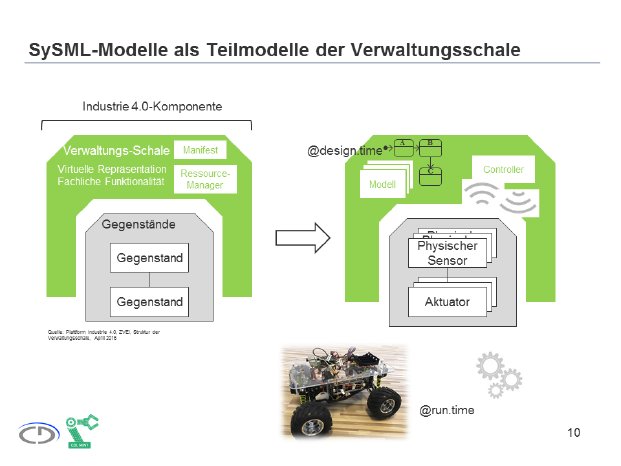

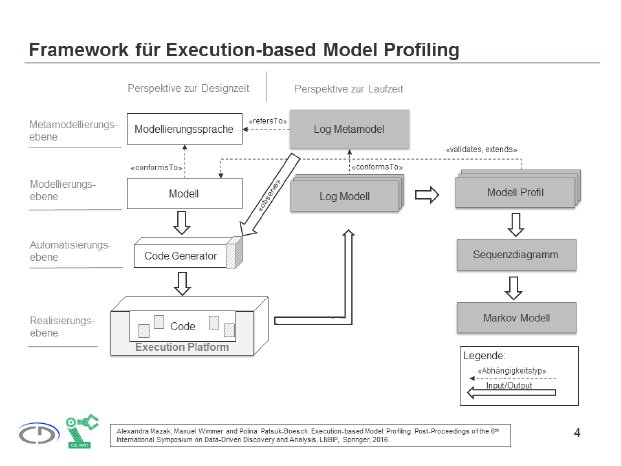

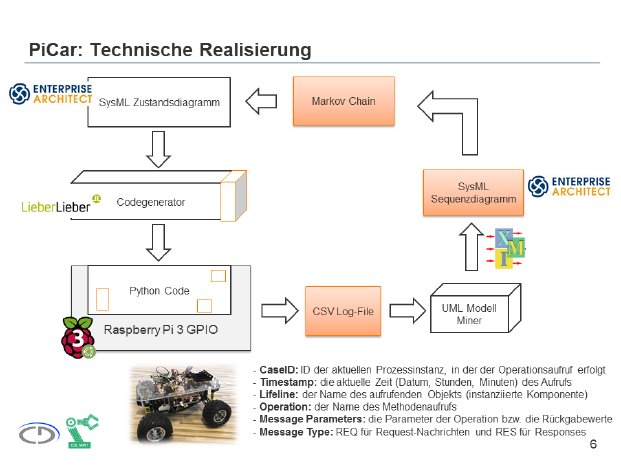

Das Ziel der gemeinsamen Forschungsarbeit von LieberLieber mit dem „CDL für modellintegrierte intelligente Produktion“ (CDL-MINT) ist es, im Rahmen von Industrie 4.0 anfallende Live-Datenströme direkt in Modelle überzuführen. Ass. Prof. Dr. Manuel Wimmer, Leiter des CDL-MINT: „In Industrie 4.0 Projekten erhalten physische Systeme eine virtuelle Repräsentation, um über das Internet der Dinge (IoT) mit anderen Komponenten kommunizieren zu können. Dabei wird die Interaktionsfähigkeit der verwendeten Komponenten vorausgesetzt. Wir konnten unseren erweiterten Ansatz anhand des mobilen Roboters PiCar erfolgreich demonstrieren.“ In der Steuerungssoftware für den Roboter kommt die visuelle Modellierungssprache „Systems Modeling Language“ (SysML) zum Einsatz, die es erlaubt, Kommunikationsabläufe und Interaktionen zwischen verschiedenen Komponenten im zeitlichen Verlauf darzustellen. Mittels SysML werden sogenannte Sequenzdiagramme erstellt, mit denen sich Nachrichten und Daten, die zwischen Interaktionspartnern ausgetauscht werden, visualisieren und analysieren lassen.

Neue Methode zur Datenreduktion

Der nun vorgestellte Ansatz nennt sich „Sequence Pattern Mining“ (SPM) und ermöglicht es, Interaktionsmuster automatisch zu erkennen und zu abstrahieren. Dazu bedarf es allerdings geeigneter Modelle: Planungsmodelle für die Erstellung komplexer Systeme und Erklärungsmodelle für die Live-Analyse.

Peter Lieber, Gründer und Inhaber von LieberLieber: „In unseren Kundenprojekten sehen wir, dass Sequenzdiagramme gerade im Bereich Industrie 4.0 immer komplexer werden und nicht mehr überschaubar sind. Daher sind wir sehr stolz darauf, dass in diesem Projekt eine neue Methode entwickelt wurde, die es erlaubt, durch gezielte Datenreduktion Analysen auch im Live-Systemverhalten durchzuführen. Damit erfüllen wir eine wichtige Forderung der deutschen Plattform Industrie 4.0 zur Weiterentwicklung solcher Systeme.“

PiCar belegt die Leistungsfähigkeit des neuen Ansatzes

Am „Tag des Systems Engineering 2017“ (TdSE) - diesmal im größten Computermuseum der Welt im deutschen Paderborn - stellte Dr. Alexandra Mazak, im CDL-MINT Leiterin des Moduls „Reactive Model Repositories“, anhand des mobilen Roboters PiCar die Funktion der neuen Methode vor. PiCar setzt sich aus verschiedenen Komponenten zusammen und verfügt über acht Sensoren, um sich sicher bewegen zu können. Der Roboter wurde von LieberLieber entwickelt und wird durch einen einfachen Raspberry Pi gesteuert. „Das System besteht also wie bei Industrie 4.0 üblich aus Sensoren, einem Controller und Ausführungskomponenten. Um die hier anfallende Datenmenge bewältigen zu können, erfasst unser SPM-Ansatz die Daten nicht in vollem Umfang, sondern abstrahiert sie. So bleibt es auch bei komplexen Vorgängen immer möglich, die Live-Daten zu analysieren“, erläutert Mazak. Hinter diesen einfach scheinenden Angaben liegen sehr detaillierte, mathematische Überlegungen, die sich auf große Industrie 4.0 Systeme übertragen lassen.

Industrie 4.0-Prinzipien werden in kleinen Systemen erprobt

Wie in neuen Anwendungsbereichen allgemein üblich, werden auch bei Industrie 4.0 Erkenntnisse zunächst an weniger komplexen Systemen erprobt: „Wir sammeln mit einfachen Systemen wie dem PiCar wichtige Erfahrungen für den Schritt in die Praxis. So konnten wir etwa belegen, dass von den vielen möglichen Zuständen des Systems in Wirklichkeit nur wenige realisiert werden. Das reduziert die Komplexität der Systeme wesentlich und erlaubt es, auch in komplexen Live-Szenarien immer den Überblick zu bewahren“, so Mazak.

Für Peter Lieber stellt die gemeinsame Entwicklung von PiCar einen wichtigen Schritt zur Umsetzung von Industrie 4.0 Szenarien mit modellbasierter Entwicklung dar: „Selbst sehr leistungsfähige Modellierungs-Plattformen wie Enterprise Architect kommen angesichts der im Live-Betrieb anfallenden großen Datenmengen an ihre Grenzen. Mit unserer neuen SPM-Methode konnten wir zeigen, wie sich die Datenmasse gezielt reduzieren lässt. So kann die modellbasierte Entwicklung, die zunehmend im Zentrum von Industrie 4.0-Lösungen steht, noch besser helfen, die Komplexität in den Griff zu bekommen und mit den Datenströmen geordnet umzugehen. Wir werden daher gemeinsam weiter intensiv nach solchen Ansätzen suchen, um der Industrie rasch geeignete Werkzeuge an die Hand geben zu können.“

In Fortführung dieser Forschungsarbeiten wird im CDL-MINT ab 2018 ein sechsachsiger Roboter zum Einsatz kommen, der durch den Hedgehog-Mikrokontroller gesteuert wird. Dieser Kontroller wurde vom „Practical Robotics Institute Austria“ (PRIA) am TGM Wien im Forschungsprojekt „RoboUML“ auf Basis von Enterprise Architect und LieberLieber Embedded Engineer entwickelt.

https://cdl-mint.big.tuwien.ac.at/

Über die Christian Doppler Labors

In Christian Doppler Labors wird anwendungsorientierte Grundlagenforschung auf hohem Niveau betrieben, hervorragende WissenschafterInnen kooperieren dazu mit innovativen Unternehmen. Für die Förderung dieser Zusammenarbeit gilt die Christian Doppler Forschungsgesellschaft international als Best-Practice-Beispiel. Christian Doppler Labors werden von der öffentlichen Hand und den beteiligten Unternehmen gemeinsam finanziert. Wichtigster öffentlicher Fördergeber ist das Bundesministerium für Wissenschaft, Forschung und Wirtschaft (BMWFW). Im CDL-MINT sind die beiden Industriepartner CertiCon (Modul „Cooperative Simulation Megamodels“) und LieberLieber (Modul „Reactive Model Repositories“) eingebunden.