„Rund 320 Mitarbeiter“, erläutert Marcus Raback, Gesamtbetriebsleitung Logistik-Center Edelstahl/NE-Metalle (Bild 2), „sorgen dafür, dass die zirka 11.500 Artikel Lang- und Flachprodukte aus dem Lagerprogramm just-in-time bei den Niederlassungen von ThyssenKrupp Schulte ankommen. Neben dem gesamten Metals Germany Netzwerk bedient das Logistik Center Dortmund auch externe Kunden in ganz Europa.“

Just-in-time-Lieferungen exakt nach Kundenwunsch

Zur schnellen und wirtschaftlichen Arbeitsweise des Logistik-Center Edelstahl/NE-Metalle gehören zentralisierte Bearbeitungen des bestellten Materials nach Kundenwunsch. Dazu zählen das Anfasen von dicken Blechen, das Schleifen von Blechoberflächen, sowie das maßgerechte Schneiden der bestellten Halbzeuge. Diese werden dann unter anderem für den Bau von Aufzügen, Rolltreppen, Großküchen, sowie in der chemischen und pharmazeutischen Industrie eingesetzt. „Wir bieten unseren Kunden“, erläutert Lagermeister Joaquin Canhoto (Bild 2), „Laser-, Plasma- und Wasserstrahlschneiden. Dazu steht uns ein beeindruckender Maschinenpark zur Verfügung.“ Marcus Raback konkretisiert: „Zwei Flachlaser, drei Plasma-Brennschneidanlagen, drei Blechbearbeitungsanlagen, zwölf Bandsägen, eine Produktionskreissäge mit integriertem Kommissionierroboter, ein 3D-Laser und eine Wasserstrahlschneidanlage, sowie je zwei Schleifanlagen für Rund- und Vierkantrohre sorgen für Anarbeitungsmöglichkeiten auf höchstem Niveau. Zur optimalen Lagerung verfügen wir über drei Kasto-Hochregallager mit 4000 Lagerkassetten. So können wir täglich rund 2500 Positionen kommissionieren und in der gleichen Nacht verladen.“

Zur Voraussetzung dieser Leistungen gehört ein ausgefeiltes Lagerverwaltungssystem. Das ermöglicht, dass alle Niederlassungen von ThyssenKrupp Schulte ihre Bestellungen bis 14:00 Uhr aufgeben können, um bereits am nächsten Tag die Lieferungen zu erhalten.

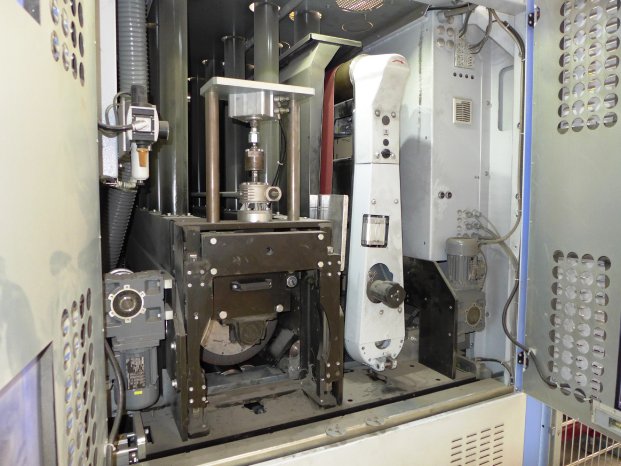

„Unser Anspruch an Schnelligkeit und Qualität“, betont Joaquin Canhoto, „ist immer wieder Anlass, Wege zu suchen, um noch effizienter arbeiten zu können.“ Dazu gehört beispielsweise die im Jahre 2010 durchgeführte Rekonstruktion einer automatisch arbeitenden Blech-Bearbeitungsanlage (Bild 1). Zum Ziel führte die Ausrichtung der Anlage auf die Bearbeitung von mittelformatigen Edelstahlblechen und die Integration einer neuen Schleifmaschine, die zusätzlich zum Schleifen die Bleche auch noch bürsten kann.

Automatisierte Blech-Bearbeitungsanlage

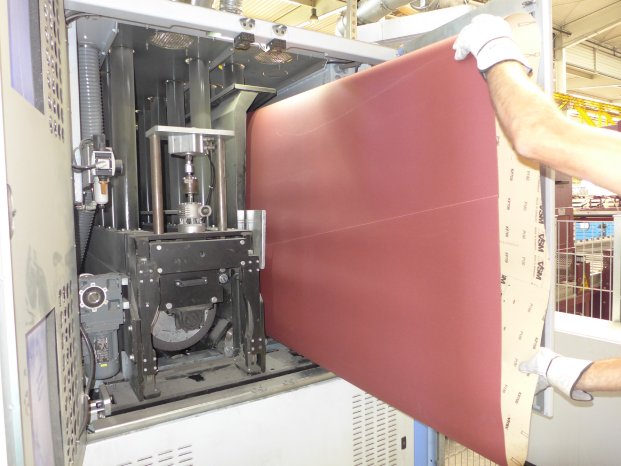

Bei den zu schleifenden Blechen handelt es sich um Edelstahl-Format -Bleche unterschiedlicher Güte. Die palettierten Bleche werden per Brückenkran auf einen verfahrbaren Tisch abgelegt, der die Bleche in die automatisierte Schleifanlage fährt. Falls ein Grat beim Abtafeln entsteht, wird er manuell abgeschliffen. Eine automatisch arbeitende Hebevorrichtung nimmt danach das oben liegende Blech per Vakuumsauger auf und übergibt sie der Rollenbahn. (Bild 3) Auf dem Weg zum Schleifen richten seitliche Rollen die Bleche so aus, dass sie genau positioniert in die Schleifmaschine einlaufen. (Bild 4) Die automatisierte Blech-Bearbeitungsanlage bietet neben dem einheitlich glatten Oberflächenschliff, der entsprechend des Kundenwunsches ausgeführt wird, ebenfalls auf Kundenwunsch einen Marmorierschliff. Den erledigt dann die vorgeschaltete Kreismarmorierschleifmaschine. In dem Fall wird das Blech durch die nachfolgende Lissmac-Schleifmaschine ohne Bearbeitung durchgeschleust. Im Normalfall aber wird die Kreismarmorierschleifmaschine hochgestellt und nur durchfahren.

Der Lissmac-Schleifmaschine folgt eine automatisierte Folienbeschichtung, die dem Schutz der bearbeiteten Blechoberseite dient. (Bild 5) Ein zweiter Vakuumheber palettiert die beschichteten Bleche auf einem weiteren verfahrbaren Ablagetisch, von dem aus der Brückenkran die bearbeiteten Bleche zur Versandvorbereitung umschlägt. (Bild 6)

Leistungserhöhung der automatisierten Blech-Bearbeitungsanlage

Im Mittelpunkt der Leistungserhöhung der automatisierten Bearbeitung von Edelstahlblechen stand der Beschluss, nur 1.500 mm breite Bleche durch eine neue, produktivere Schleifmaschine zu bearbeiten. Im Bedarfsfall muss die Anlage im Dreischichtsystem arbeiten. „Uns ging es also nicht nur um eine zuverlässig und produktiv arbeitende Schleifmaschine“, betont Joaquin Canhoto, „es ging auch um den zuverlässigsten Service im Bedarfsfall. So haben wir uns für eine Lissmac-Schleifmaschine des Typs SMD 926 profiLine entschieden. Die Maschine wurde im nahen Beckum, in der heutigen Lissmac-Niederlassung Nordrhein-Westfalen gebaut. Damit ist die gewünschte Nähe zum Hersteller sowie zum schnellen und kompetenten Service gegeben.“

Die Integration der Lissmac-Schleifmaschine in die automatisierte Blech-Bearbeitungsanlage verlangte einige Mühe. In der Zusammenarbeit der Projektanten der vorhandenen Blech-Bearbeitungsanlage mit den Fachleuten der Fima Lissmac Maschinenbau und den Betreibern der Anlage wurden sämtliche Vorschübe an die unterschiedlichen Durchlassgeschwindigkeiten der Lissmac-Maschine angepasst. Diese Synchronisation der Geschwindigkeiten erforderte einen hohen Aufwand an entsprechenden Softwareänderungen. Hier hat sich, betont Joaquin Canhoto, sein Vorarbeiter Joan Bottini, der die Anlage als Bediener ganz genau kennt, besonders hervorgetan. Der relativ hohe Programmieraufwand wird deutlich, wenn man weiß, dass die Lissmac-Schleifmaschine mit unterschiedlichen Vorschubgeschwindigkeiten fährt und auch einen reversiblen Vorschub realisieren kann.

Oberflächenbearbeitung exakt nach Kundenwunsch

Die Lissmac-Schleifmaschine SMD 926 profiLine bietet eine Durchlassbreite von 1.650 mm. Diese Breite ist ausreichend, um die 1.500 mm breiten Bleche, die im Standardmaß 3.000 mm lang sind, zu schleifen. Die automatisierte Schleifanlage ist so ausgelegt, dass sich im Bedarfsfall auch Bleche, die länger als 3.000 mm sind, schleifen lassen.

Die installierte Lissmac-Trockenschleifmaschine besitzt zwei Bearbeitungsaggregate (Bild 7): Nach der Zuführung trifft das Blech zunächst auf das Schleifaggregat. Es hat die Aufgabe, die Oberfläche des zugeführten Bleches zu schleifen, wobei der Durchlauf zunächst mit einem leichten Entgraten beginnt. Das nachfolgende Rundbürstenaggregat gibt der Oberfläche noch zusätzlichen Glanz. Die Nylonvlies-Rundbürste befindet sich in einer Kassette, die in das Bürstenaggregat eingeschoben beziehungsweise herausgeholt werden kann.

„Ziel der Bearbeitung“, erläutert Lissmac-Vertriebsmitarbeiter Pieter de Vrieze (Bild 2), „ist die Herstellung eines Oberflächenschliffs mit der Qualität des Industrie-Finishs. Es ist der Schliff, den wir beispielsweise von unseren Edelstahlspülen oder von unseren Edelstahlkühlschränken in der Küche kennen. Beim Schleifen und Bürsten geht es darum, das Edelstahlblech auf der ganzen Breite und Länge so zu schleifen, dass es exakt das gleiche Schliffbild erhält.“ Dazu ist zunächst ein vibrationsfreies Schleifen und Bürsten notwendig. So ist die Schleifmaschine mit einem ausreichend dimensionierten Sorbtec-Ständer ausgestattet. In der Schleifmaschine werden die Edelstahlbleche von gummierten Antriebsrollen, die sich von oben und unten auf das Blech stellen, durch die beiden Bearbeitungsaggregate geführt. Diese paarig angeordneten Antriebsrollen sind jeweils vor und nach den Bearbeitungsaggregaten installiert. Sie sorgen für den Durchlauf mit einer konstanten Geschwindigkeit. Exakt unter dem Scheitelpunkt der beiden Bearbeitungsaggregate befinden sich gehärtete Stahlrollen. Sie sind ebenfalls so angetrieben, dass sie sich synchron zur Durchlaufgeschwindigkeit drehen. Diese Stahlrollen verhindern ein Durchbiegen der Bleche und gewährleisten das einheitliche Schleifbild.

Je nach Kundenwunsch realisiert die Lissmac-Schleifmaschine unterschiedliche Oberflächenschliffe. Die unterschiedlichen Schliffbilder lassen sich durch verschiedene Bearbeitungsparameter realisieren. Dazu lassen sich die Durchlassgeschwindigkeiten, der Schleif- und Bürstendruck, sowie die Schleifbandgeschwindigkeit variieren. Die Schnittgeschwindigkeiten von Schleifbändern und Bürsten liegen im Bereich von 2 bis 18 m/s. Die Vorschubgeschwindigkeit kann man im Bereich von 0,5 bis 18 m/min variieren. Einfluss auf das Schliffbild haben nicht zuletzt die jeweils eingesetzten Rundbürsten, sowie die Körnung der unterschiedlichen Schleifbandsorten. (Bild 8)

Einfache Bedienung

Das Einrichten der Lissmac-Schleifmaschine beginnt mit der Eingabe des Blechwerkstoffs und der Blechdicke. „Wir bearbeiten in der Regel“, erläutert Joaquin Canhoto, „Bleche im Dickenbereich von 0,7 bis 3,0 mm. Die jeweils gewünschten Bearbeitungsparameter, sowie die Bezeichnungen der Schleifwerkzeuge geben wir bei der Erstbearbeitung über das Touchscreen in die Steuerung ein. (Bild 9) Diese eingegebenen Bearbeitungsparameter lassen sich speichern und im Wiederholungsfall sofort aufrufen.“ „Insgesamt“, erwähnt Pieter de Vrieze, „kann die Maschine 1024 Programme abspeichern.“

„Um Schleifbilder exakt nach Kundenwunsch zu erzeugen“, erläutert Pieter de Vrieze, „können die Bleche nicht nur in bestimmten Geschwindigkeitsbereichen durch die Schleifmaschine geführt werden, es kann auch entschieden werden, welche Bearbeitungsaggregate aktiviert werden. Im Kombischliff wird das Blech zunächst geschliffen und anschließend gebürstet. Die Maschine bietet die Möglichkeit, das zu bearbeitende Blech mit unterschiedlichen Durchlassgeschwindigkeiten durch die Maschine zu führen. Beispielsweise kann zum Schleifen die Durchlassgeschwindigkeit größer sein, als die notwendige Geschwindigkeit beim Bürsten. In solchen Fällen fährt das Bürstenaggregat zunächst nach oben. Das Blech wird nach dem Schleifen wieder zurückgeschoben und fährt erneut mit einer geringeren Geschwindigkeit durch die Maschine, in der dann das Schleifaggregat nach oben gestellt wird. Aus diesen Zustellmöglichkeiten der Bearbeitungsaggregate ergibt sich, dass die Maschine auch nur schleifen oder nur bürsten kann.“

Schneller Werkzeugtausch und einfache Maschinenpflege

Die Qualität des Oberflächenschliffs hängt maßgeblich von der Qualität und dem Verschleiß der Schleifbänder und Bürsten ab. So werden die Schleifbänder entsprechend des geschulten, optischen Eindrucks der Oberflächengüte nach etwa 200 bis 300 laufenden Blech-Meter ausgetauscht. Dank dieser kurzen Laufzeit lassen sich preiswerte Schleifbänder mit Papierrücken einzusetzen. Die weit öffnenden Maschinentüren ermöglichen es, dass der Schleifbandwechsel zur Minutensache wird. (Bild 10)

Zur konstant hohen Schleifqualität trägt auch eine wirksame Absaugung bei. Lissmac bietet passend zu den Maschinen leistungsfähige Absauganlagen aus einer Hand. (Bild 11)

Zur Reinigung, zur Wartung und zum Service lassen sich die Lissmac Maschinen komplett öffnen. Dazu dienen zum einen großformatige Türen und zum anderen können sämtliche Abdeckungen innerhalb von Sekunden abgenommen werden. Alle Komponenten sind dann leicht zugänglich.

Wenn das Logistik-Center Edelstahl/NE-Metalle der ThyssenKrupp MetalServ GmbH entsprechend seines Dienstleistungsauftrags die bestellten Bleche in der gewünschten Qualität schnell zum Kunden liefert, trägt auch die Lissmac-Schleifmaschine ihren spezifischen Teil dazu bei.