ThyssenKrupp Materials Nederland gehört zum bedeutenden ThyssenKrupp-Verband, der 1999 aus der Fusion der Thyssen AG mit der Friedrich Krupp AG sowie der Hoesch-Krupp-Gruppe hervorging und heute insgesamt rund 170.000 Mitarbeiter in über 70 Ländern beschäftigt. Seit der Umstrukturierung im Jahre 2010 besteht die ThyssenKrupp AG aus den beiden Divisionen „Materials“ und „Technologies“.

„Wir“, erläutert Bob Adams (Bild 1), Marketing und Kommunikation, ThyssenKrupp Materials Nederland in Veghel, „importieren, lagern und verkaufen unter andere Profile und Bleche aus verschiedenen Stahlsorten in unterschiedlichen, den jeweiligen Kundenwünschen entsprechenden Anarbeitungsstufen innerhalb der Niederlande. Unsere Waren beziehen wir aus Firmen des ThyssenKrupp Konzerns sowie von anderen renommierten Produzenten. Zu unseren Kunden gehören namhafte Unternehmen des Maschinen-, Stahl- und Landmaschinenbaus. Im Blechbereich sind wir auf Blechdicken bis zu 60 Millimeter eingestellt. Wobei 90 Prozent der Bleche eine Dicke von weniger als 60 Millimeter haben.“

Blechzuschnitt im Blechlager

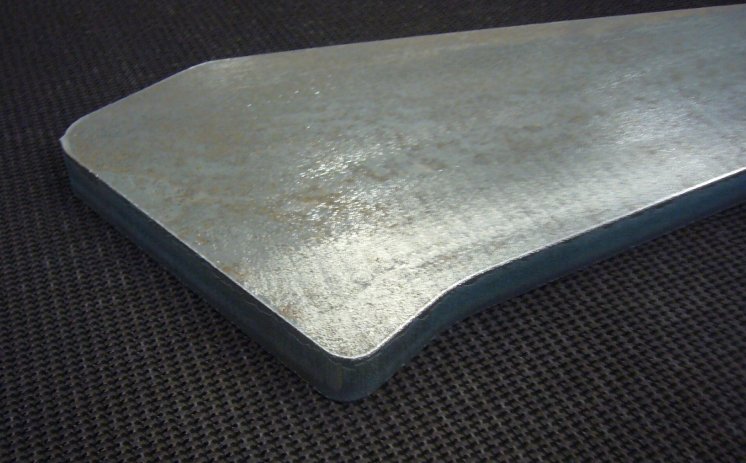

Die geräumige Lagerhalle erfüllt gleich mehrere Funktionen: Primär dient sie natürlich der Lagerung von Blechen aus unterschiedlichen Stahlsorten. Ein Brückenkran übernimmt zunächst das Entladen der LKWs sowie den Umschlag der gelieferten Bleche zum Lagerbereich. „Um alle Bleche exakt nach den Wünschen unserer Kunden zuschneiden zu können“, erläutert Jeroen Kok (Bild 1), Manager Logistik ThyssenKrupp Materials Nederland in Veghel, „haben wir in der Stahlblechhalle drei unterschiedliche Schneidmaschinen installiert. Es handelt sich dabei um eine Autogen-, eine Plasmaschneidanlage und um eine kombinierte Schneidanlage, auf der wahlweise autogen oder mit Plasma geschnitten wird. Der Brückenkran transportiert die zu schneidenden Bleche vom Blechlagerbereich zur vorgesehenen Schneidanlage. Die dickeren Bleche schneiden wir autogen, die etwas dünneren mit Plasma (Bild 2). Auf Kundenwunsch fasen wir die Blechkanten an. Den Fasenanschnitt übernehmen 3-D-Plasmaschneidköpfe. Je nach Blechdicke und den eingestellten Schneidparametern entstehen an den Schnittkanten Oxidschichten sowie zum Teil sehr festsitzende Schlacke- und Bartanhänge (Bild 3). Das manuelle Abschlagen dieser Schneidanhänge ist eine mühevolle, lärmende, zeitaufwendige Arbeit mit einem realen Gefahrenpotenzial. Deshalb haben wir vor gut zwei Jahren nach einer maschinellen Lösung gesucht. Von einem Kollegen ThyssenKrupp Firmen in Mülheim an der Ruhr erhielten wir den Hinweis auf die Schlackeentfernungsmaschine des Bad Wurzacher Unternehmens Lissmac Maschinebau GmbH.“

Unmittelbar an die Stahlblech-Lagerhalle schließt sich das Stahlprofil-Lager mit seinem Sägebereich an. So dient der Verlade- und Versandbereich zum Be- und Entladen für beide Produktgruppen.

Innovative Schlackenentfernung an Dickblech-Schnittkanten

Ein Stapler bringt die geschnittenen und palettierten Blechteile von den Schneidmaschinen an die Lissmac-Schlackeentfernungsmaschine SBM-M 1500 D2 (Bild 4). Die zu bearbeitenden Platinen legt der Mitarbeiter auf das Förderband, das die Platinen an die Schlackeentfernungsmaschine führt. In der Maschine drücken Förderrollen die zu entschlackenden Platinen auf das maschineneigene Förderband, so dass die Teile zwangsgeführt durch die Maschine gehen. Auf dem Weg durch die Maschine werden die Platinen von speziellen Hartmetallwerkzeugen (Power-Pins), die auf endlosen Riemen montiert sind, bearbeitet. Jeweils zwei gegenläufige Werkzeugriemen entfernen die Schlackenanhänge von oben und unten zugleich. Deshalb ist es egal, mit welcher Seite das Werkstück auf das Zuführband der Maschine aufgelegt wird. Ein Wenden des Werkstücks ist nicht erforderlich. Zur Werkzeugkontrolle beziehungsweise zum bequemen Werkzeugwechsel besitzt die Lissmac-Schlackeentfernungsmaschine SBM-M 1500 D2 eine breite Öffnungsklappe. Die separaten Zuführbänder stehen auf Rollen, damit man sie zum Werkzeugwechsel wegschieben kann. „Die Bedienung der SBM-M 1500 D2“, betont Jeroen Kok, „ist denkbar einfach. Wir stellen am Bedientableau (Bild 5) nur die Blechdicke und den Vorschub ein. Zusätzlich lassen sich die oberen und unteren Werkzeuge separat zustellen. Über einen Kippschalter kann man die Richtung des maschineneigenen Förderbands ändern. Diese Funktion macht das Einfahren der Maschine bei einem Produktwechsel bequemer. Die Bediener haben gelernt, wie man mit der Maschine die beste Qualität erreicht. Beispielsweise ist zu beachten, dass bei kräftigen und fest haftenden Schneidanhängen die Durchlassgeschwindigkeit reduziert werden sollte. Auch die variierbare Werkzeugzustellung dient dem Ziel, optimale Ergebnisse zu erreichen (Bild 6).“

Die Schlackeentfernungsmaschinen gibt es in zwei Varianten. Neben der Ausführung für die Durchlassbreite von 1500 Millimeter gibt es eine kleinere Variante für einen 1000 Millimeter breiten Durchlass. Beide Maschinen sind sehr kompakt gebaut und sind daher sehr genügsam im Flächenbedarf. Die SBM-M 1500 D2 ist mit ihren 3042 Millimeter nur 500 Millimeter breiter als die SBM-M 1000 D2. Modular aufgebaut, sind beide Maschinen nur 1364 Millimeter lang. Die Maschinen bearbeiten Platinen, die bis zu 120 Millimeter dick sind.

Blechkanten entgraten und verrunden

„Nachdem wir mit den Arbeitsergebnissen der Schlackeentfernungsmaschine zufrieden waren“, bekundet Jeroen Kok, „gingen wir konsequenterweise auch den zweiten Schritt in der Kantenbearbeitung. Zum maschinellen Entgraten und Verrunden kauften wir ein Jahr später eine Schleif- und Entgratmaschine SBM-XL 1500 G2S2. Durch ein manuell verfahrbares Förderbandmodul sowie die steuerungstechnische Anbindung haben wir die beiden Maschinen miteinander verkettet.“ (Bild 7)

Nachdem die Platinen die Schlackeentfernungsmaschine SBM-M 1500 D2 verlassen haben, fördern die Zuführbänder die Werkstücke direkt in die Schleif- und Entgratmaschine SBM-XL 1500 G2S2 (Bild 8). Die Maschine besitzt insgesamt acht Schleifaggregate, mit denen sie die zugeführten Blechteile bearbeitet. Die von der Schlackeentfernungsmaschine kommenden Werkstücke werden zuverlässig mit Hilfe von Druckrollen durch die Schleif- und Entgratmaschine geführt. Im vorderen Teil der Maschine arbeiten zwei Schleifaggregate, die die zugeführten Blechteile von oben schleifen und zwei Aggregate, die die Blechteile parallel von unten bearbeiten. Diese ersten vier Aggregate übernehmen das Abschleifen von Schneidgraten. Um eine gute Schleifwirkung zu erzielen, arbeiten die Schleifbänder in gegenläufiger Richtung. Wenn die Bleche von den Graten befreit sind, führen die nachfolgenden vier Schleiflamellenaggregate die präzise Verrundungsarbeit aus. Dazu treiben wiederum jeweils zwei Aggregate oben und unten gegenläufige Schleifriemen an. Diese Schleifriemen tragen Schleiflamellen, die mit Schleifvlies und Schleifmitteln kombiniert sind. Dabei übernehmen die Schleifblätter die Materialabtragung an sämtlichen Innen- und Außenkonturen in einem Durchgang. Zu den Vorzügen der Bearbeitung von Teilen mit Sichtkanten gehört, dass die maschinelle Schnittkantenbearbeitung gleichmäßig mit hoher Qualität ohne Riefenbildung erfolgt (Bild 9).

Maschinentechnisch lässt sich über die Zustellung der Schleifaggregate sowie über die stufenlose Regelung der Durchlaufgeschwindigkeit der Grad der Kantenverrundung nach Wunsch einstellen. Die Programmierung der Maschine über das Touchscreen-Display ist denkbar einfach (Bild 10). Zunächst kann man die Sprache, in der man mit der Maschine kommunizieren möchte aufrufen. Im Standardfall gibt man die Blechdicke und die Durchlaufgeschwindigkeit ein. Man kann bei Bedarf die Schleifaggregate auch separat zustellen beziehungsweise abstellen, wenn man beispielsweise die Schnittkanten nur entgraten aber nicht verrunden möchte.

Darüber hinaus kann man auf die Schleifaggregate im vorderen Teil der Schleif- und Entgratmaschine unterschiedliche Schleifbänder, beispielsweise mit unterschiedlicher Körnung einsetzen. Für den hinteren Teil gilt das Gleiche. Dort lassen sich unterschiedliche Schleifriemen aufziehen. Zum bequemen Auswechseln der Schleifbänder und Schleifriemen haben die Konstrukteure die Maschine mit einem innovativen Schwenksystem ausgerüstet. Daher lässt sich der Werkzeugwechsel in wenigen Minuten erledigen.

Umweltfreundliches Schleifen

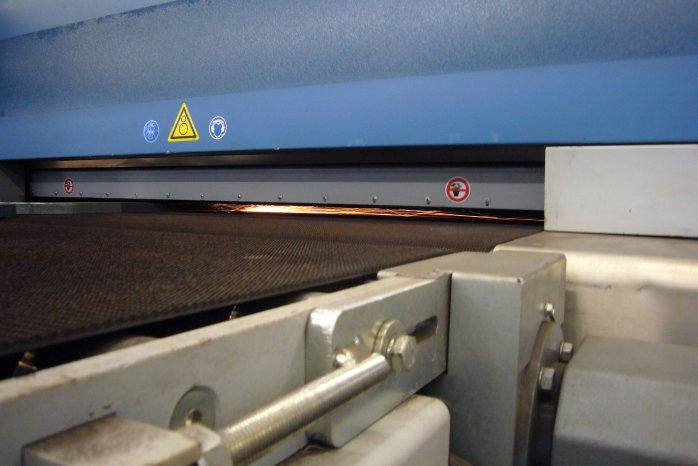

Sowohl beim Entgraten als auch beim Verrunden handelt es sich um trockene Schleifprozesse, die naturbedingt mit einer hohen Schmutz- und Staubentwicklung verbunden sind. Deshalb liefert Lissmac wunschgerecht entsprechende Staubabsaugungen und Filtersysteme mit. Insbesondere beim Schleifen der Schneidgrate entsteht teilweise ein kräftiger Funkenflug (Bild 11). Deshalb ist den ersten vier Schleifaggregaten ein separater TEKA-Filter mit einem Funkenvorabscheider zugeordnet (Bild 12). Die nebenstehende TEKA-Absauganlage übernimmt die Reinigung der Abluft aus dem Schleiflamellenbereich.

„Insgesamt“, resümiert Jeroen Kok, „bieten wir mit der Lissmac-Blechbearbeitungslinie eine gleich bleibend hohe Qualität der bearbeiteten Platinen. Gleichzeitig haben wir die Produktivität der Kantenbearbeitung unserer Blechzuschnittteile erhöht. Im Vergleich zum manuellen Entgraten, Verrunden und Entfernen der Schlacken arbeitet diese Blechbearbeitungslinie 3- bis 4-mal schneller. Wir vergrößerten den Wertschöpfungsanteil. Mit diesen verketteten Maschinen sind wir in der Lage, die Platinen mit genau der Intensität zu bearbeiten, die sich unsere Kunden wünschen. Noch ist es so, dass etwa 20 Prozent unserer Kunden Aufträge mit unterschiedlichen Anarbeitungsstufen bestellen. Doch wer erst einmal die Platinen mit den entgrateten und verrundeten Kanten in der Hand hielt und sich von der Gleichmäßigkeit der Bearbeitung überzeugen konnte, bestellt in aller Regel auch die nächsten Aufträge mit dem höheren Bearbeitungsniveau. Gleichzeitig verbesserte sich mit der Unfallprävention die Arbeitssicherheit. Nicht zuletzt sorgen die mitgelieferten Filtersysteme für eine saubere Abluft.“