Hohe Bearbeitungsqualität sichert unfallfreies Handling und zuverlässiges Funktionieren von Befestigungskomponenten

„Zur hohen Bearbeitungsqualität“, hebt Ernst Schweighart (Bild 2) hervor, tragen vor allem gut ausgebildete und motivierte Mitarbeiter bei, die mit innovativen Maschinen und Anlagen arbeiten. Reihum gibt es für die Mitarbeiter eine jährliche Schulung. Und so haben wir alle Prüfungen zur Zertifizierung nach den Qualitätsnormen DIN ISO 9001, DIN EN 1090 und DIN ISO 3834 erfolgreich bestanden. Mit unseren Maschinen sind wir in der Lage, fast alle erdenklichen Konturen und Lochbilder zu erstellen. Wir bearbeiten Stahlbleche bis zu einer Dicke von 20 mm, Edelstahlbleche bis zu 15 mm und Bleche aus Aluminium dürfen bis zu 10 mm dick sein. Mit einem Volumen von etwa 50.000 kg pro Monat bildet der Stahlanteil das größte Segment.“

Neben dem ergonomischen Wert entgrateter und verrundeter Kanten zeigte sich die technische Notwendigkeit erstmals bei der Herstellung von Befestigungselementen für Photovoltaikanlagen. Dort ging es um eine funktionssichere Montage von Kunststoffrohren. Grate oder scharfe Kanten können solche Rohre beschädigen und wären dort eine Gefahr gewesen.

„Für die Auswahl der für uns geeigneten Blechbearbeitungsmaschine spielte“, erläutert Ernst Schweighart, „die Bearbeitungsmöglichkeit von edelverzinktem Blech eine dominierende Rolle. Beim Entgraten und Verrunden der edelverzinkten Bleche muss der Verzinkungsschutz erhalten bleiben. Es gibt dort eine Toleranzgrenze, die bei 2 µm liegt. Einzig die Trockenschleifmaschinen von Lissmac gewährleisten den Erhalt der Zinkschicht beim Entgraten und Verrunden. Wir haben diese schonende Kantenbearbeitung mehrfach bei der Firma Lissmac in Bad Wurzach ausprobiert und danach eine Blechbearbeitungsmaschine SBM-L 1500 G1S2 gekauft.“

Eine Maschine zum Entgraten und Kantenverrunden

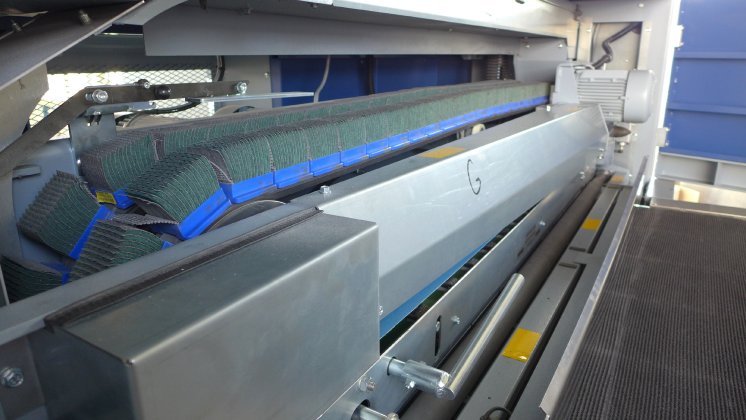

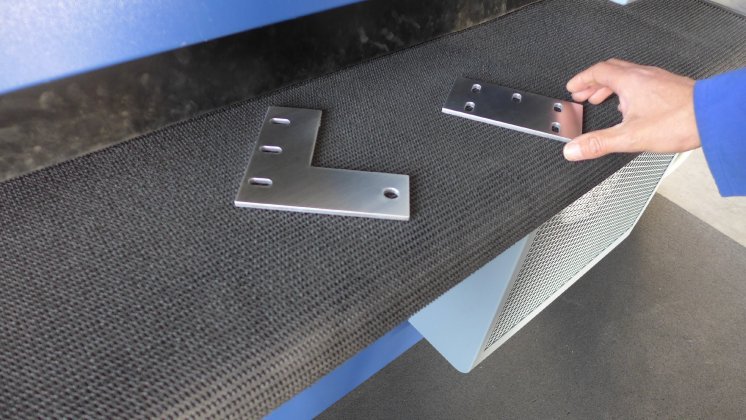

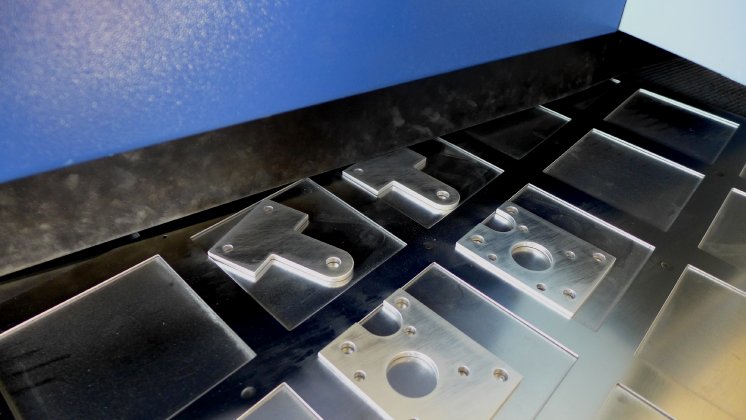

Die Entgrat- und Kantenverrundungsmaschine SBM-L 1500 G1S2 (Bild 1) besitzt insgesamt sechs Schleifaggregate, mit denen sie die Innen- und Außenkanten der zugeschnittenen Platinen bearbeitet. Druckrollen führen die Blechteile zuverlässig durch die Maschine. Zunächst schleifen jeweils in der ersten Stufe ein Schleifband von oben und ein Schleifband von unten die Grate ab, die möglicherweise beim Stanzen, Laser- oder Feinplasmaschneiden entstehen. Nachdem die Bleche von den Graten befreit sind, führen die nachfolgenden vier Schleiflamellenaggregate eine präzise Verrundungsarbeit aus. Dazu treiben jeweils zwei Aggregate oben und unten gegenläufige Schleifriemen an. (Bild 3) Diese Schleifriemen tragen Schleiflamellen, die mit Schleifvlies und Schleifmitteln kombiniert sind. Dabei übernehmen die Schleifblätter die Materialabtragung an sämtlichen Innen- und Außenkonturen in einem Durchgang. Durch die maschinelle Schnittkantenbearbeitung entsteht eine gleichmäßige Bearbeitung mit hoher Qualität (Bild 4).

Die Bedienung ist denkbar einfach. Über ergonomisch angeordnete Bedienelemente (Bild 5) lässt sich jedes Bearbeitungsaggregat ganz nach Wunsch zustellen oder abstellen. Neben den Symbolen an den Schaltern zeigt das Display den jeweils eingestellten Arbeitsmodus. Die Blechdicke wird per Joystick eingestellt, der Vorschub per Drehschalter. Dort kann man im Bereich von 0 bis 4 m/min wählen.

Mit der Entgrat- und Kantenverrundungsmaschine SBM-L 1500 G1S2 werden Stahl-, Edelstahl- und Aluminiumbleche bearbeitet. Zum Materialwechsel sind einige einfache aber notwendige Handgriffe zu erledigen. Unter anderem ist der ganz unten angeordnete Materialwechselschalter (Bild 5) zu bedienen. Welche Materialart eingestellt wurde, zeigt dann auch die Signallampe (Bild 1). Grün signalisiert die Einstellung auf Stahl und Edelstahl, rot signalisiert eine Störung und blau zeigt auf Aluminium.

Eine Maschine für Stahl-, Edelstahl- und Aluminiumbleche

Die wichtigste Voraussetzung für den Wechsel von Stahl- auf Aluminiumblech ist die installierte Filtereinheit (Bild 6). Es handelt sich dabei um einen Lissmac-Nassabscheider WDE 4500 ALU-MIX. Mit einer Ventilatorleistung von etwa 8100 m3/h erzeugt er einen Unterdruck von etwa 3400 Pa und generiert dabei einen Volumenstrom von zirka 4500 m3/h. Damit werden die beim Aluminiumschliff entstehenden brennbaren und explosiv wirkenden Magnesiumteilchen im Wasserbehälter sofort abgekühlt.

Die Funktionsumstellung des Nassabscheiders erfolgt zum einen mit dem Materialwechselschalter und zum anderen mit dem Umstecken der Steuerleitungen (Bild 7).

Darüber hinaus gehören zur Voraussetzung eines Materialwechsels die gründliche Reinigung des Maschinenraums sowie der Wechsel der Schleifwerkzeuge. Um diese Aufgaben bequem erledigen zu können,

besitzt die Maschine eine großzügig dimensionierte Tür (Bild 3). Der Bänderwechsel wird elektronisch unterstützt. Das heißt, über die Steuerung werden die Bänder bequemerweise und entsprechend schnell hydraulisch gespannt „Das alles“, betont Ernst Schweighart, „lässt sich in 15 bis 20 Minuten erledigen, wobei in dieser Zeit auch das vorgeschriebene Protokollieren der Umstellungsprozeduren enthalten ist.“

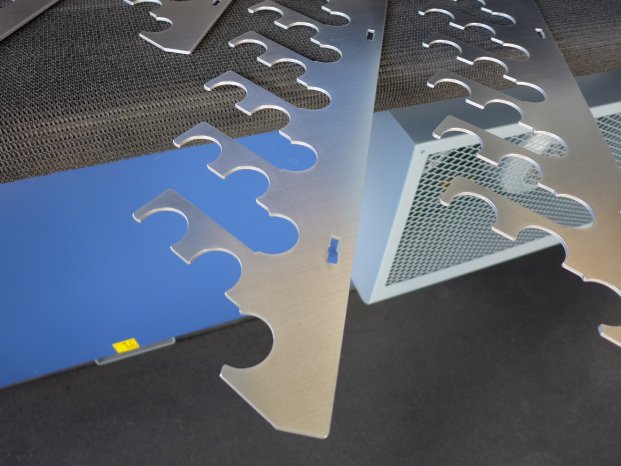

„Mit dieser Maschine“ resümiert Ernst Schweighart, „können wir Blechteile unterschiedlicher Materialien in einem Durchlauf auf beiden Seiten entgraten und verrunden. Die Teile kommen sauber aus der Maschine und können sicher aufgenommen sofort weiter verarbeitet werden (Bild 8). Einzig die Teile, die kleiner als 150 mm sind, müssen wir mit einer Schablone durch die Maschine schicken (Bild 9). Sie müssen nach dem Wenden nochmals durch die Maschine. Damit entstehen aber keine Engpässe, denn die Produktivität der Maschine ist so groß, dass wir sie bislang nur etwa 30 Stunden in der Woche einsetzen. Da sie für den 3-Schicht-Betrieb ausgelegt ist, sind da noch einige Reserven offen. Obwohl wir mit der Maschine erst ein gutes Jahr arbeiten, hat sich die Qualitätserhöhung so gut herumgesprochen, dass neue Kunden auf uns zukamen.“