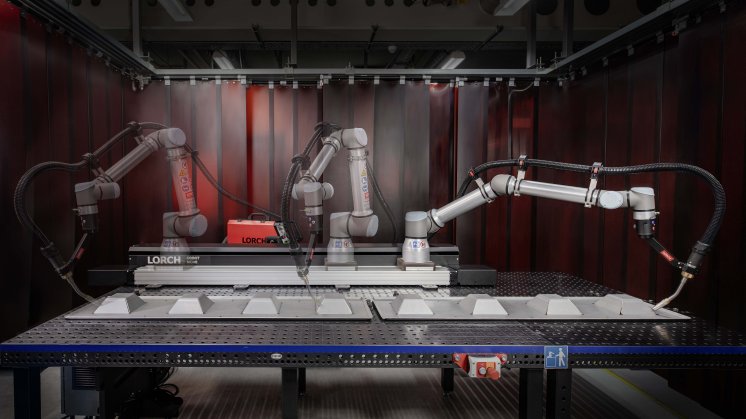

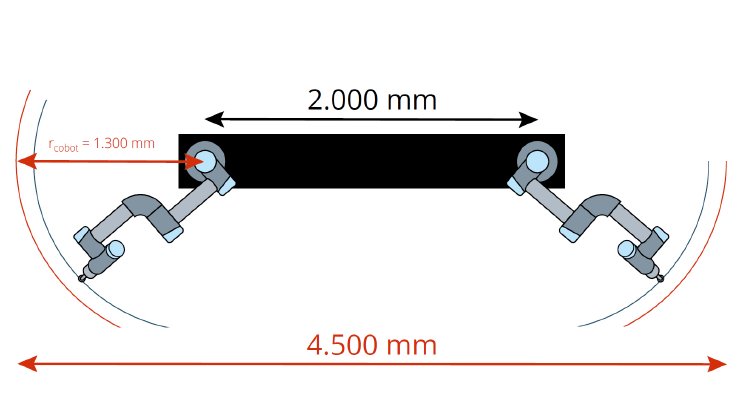

Lorch Schweißtechnik, Pionier und Marktführer beim Cobot-Schweißen, baut mit der neuen Cobot Move sein Angebot weiter aus. Unternehmen können nun noch einfacher größere Werkstücke oder mehrere auf einem Arbeitstisch aufgespannte kleinere Werkstücke automatisch schweißen und so ihre Fertigungseffizienz deutlich erhöhen. Herzstück der neuen Lösung ist eine Linearachse mit einem Verfahrbereich von 2.000 Millimetern, die mit einem hochpräzisen wiederholgenauen Kugelgewindeantrieb arbeitet und eine Verfahrgeschwindigkeit von 2 bis 160 mm pro Sekunde zulässt. Die Linearachse kann auf jedem gängigen Schweißarbeitstisch montiert werden, der über eine Mindestlänge von 2,4 Meter verfügt. Auch bereits installierte Cobot Welding Solutions mit einem UR 10e Cobot können problemlos mit der Linearachse nachgerüstet werden. Der Arbeitsbereich des Cobots erweitert sich so auf über 4,5 Meter.

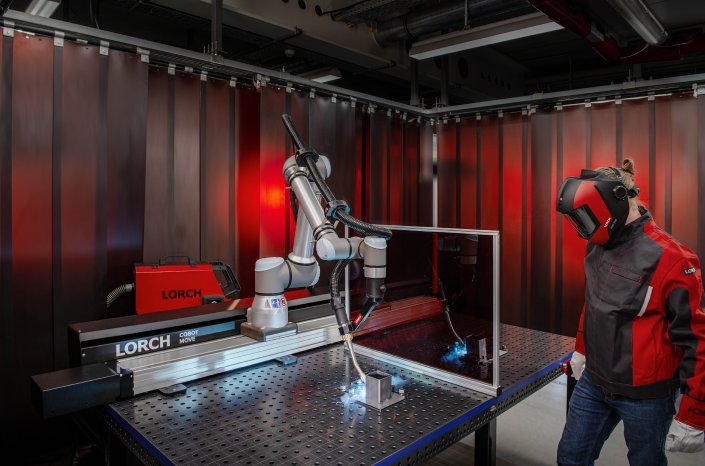

Zur hohen Effektivität der Lösung tragen verschiedene Besonderheiten bei. So bleibt der Cobot auch weiterhin CE-konform kollaborativ nutzbar. Das heißt, er kann im Gegensatz zu vergleichbaren Roboterlösungen ohne zusätzliche Sicherheitstechnik wie Laserscanner oder Schutzumhausung eingesetzt werden. Eine Installation ist damit sehr schnell und mit wenigen Handgriffen möglich und auch eine Integration in die vorhandene Fertigungsumgebung äußerst einfach. Mit dem durchgängig kollaborativen Feature ist Lorch derzeit einzigartig auf dem Markt.

Ein weiterer Vorteil von Cobot Move: Das Schweißen ist auch während des Verfahrens des Cobots auf der Linearachse ausführbar. Die Gelenkstellung des Cobots bleibt dabei durchgängig gleich und sorgt so für ein gleichmäßig hochwertiges Ergebnis der Schweißnaht. Auch sehr lange Bauteile, die bisher zeitaufwändig umpositioniert werden mussten, können jetzt dank des vergrößerten Arbeitsbereichs durchgehend an einem Stück effizient geschweißt werden.

Große Vorteile bringt der Einsatz der Linearachse auch für den sogenannten „Nestbetrieb“, bei dem Serienteile im Mehrstationenbetrieb auf einem Arbeitstisch nacheinander bearbeitet werden. Nach dem Teachen eines Bauteils können sämtliche weitere Bauteile ausschließlich über das Verschieben des Cobots geschweißt werden. Die Gelenkstellung des Cobots bleibt auch hier bei jedem Bauteil dieselbe und garantiert eine optimale Schweißnaht. So wird der Arbeitsraum des Cobots erhöht und die Wiederholqualität bleibt durchweg konstant. Der Nestbetrieb bedeutet aber nicht nur einen geringeren Programmieraufwand, auch die Produktivität wird deutlich gesteigert: Während der Cobot in einer Station schweißt, können zeitgleich in weiteren Stationen bereits Werkstücke für den nächsten Schweißablauf vorbereitet werden.

Zur Programmierung der Cobot Move steht Anwendern die URCap Lorch Motion zur Verfügung, die verschiedene Optionen zur Ansteuerung anbietet. Wie die leistungsstarke Cobotronic für alle Lorch Cobot-Lösungen ist die Software absolut benutzerfreundlich. Die Cobotronic selbst bietet dem Anwender zahlreiche Zusatzfunktionen, die je nach Bedarf flexibel zugeschaltet werden können. So beispielsweise die Funktion QuickPoints, mit der per Knopfdruck Wegpunkte und Schweißbefehle einfach programmiert werden können oder die Funktion SmartCopy, die es ermöglicht, bereits auf ein Bauteil programmierte Schweißabläufe zu kopieren und auf baugleiche Teile an anderen Positionen im Arbeitsraum des Cobots zu übertragen. Neueste Innovation ist hier die automatische Schweißnahtkorrektur SeamTracking, mit der der Cobot dem Lauf der Schweißnaht folgt und höchste Schweißqualität garantiert, selbst wenn sich die Werkstücke leicht verziehen oder nicht ganz in der Toleranz liegen.

Dr.-Ing. Caren Dripke, Abteilungsleiterin Entwicklung Robotik bei Lorch Schweißtechnik: „Cobot Move ist die perfekte Ergänzung zu unserem Schweiß-Cobot. Mit der zusätzlichen Linearachse erschließt sich nicht nur ein wesentlich größerer Arbeitsraum, der das automatisierte Schweißen längerer und größerer Werkstücke möglich macht und den Output bei der Fertigung von Serienteilen deutlich erhöht. Dank seiner ausgeklügelten Achskonstruktion kann die Anlage auch weiterhin kollaborativ betrieben werden. Das heißt, dass die Anlage ihre gewohnte Flexibilität und volle Zugänglichkeit beibehält, ohne dass Abstriche bei der Sicherheit gemacht werden müssen. Diese Lösung ist derzeit auf dem Markt einzigartig.“