Die Integration von elektronischen Bauelementen ist nur dann sinnvoll, wenn die so entwickelten Lösungen den Anwendern einen Mehrwert bieten können, um in der ganzheitlichen Systembetrachtung unter Kosten-Nutzen-Aspekten ein – im Vergleich zur bisherigen Situation – besseres Ergebnis zu generieren. Dieses gilt auch und insbesondere für Verbindungskomponenten, die in mobile Endgeräte integriert sind.

Fallbeispiel: SIM-Karten-Verbinder

Eine Komponente, die beispielsweise diesem Trend gefolgt ist, und für die schon heute entsprechende Lösungen vorliegen, ist der hier vorgestellte SIMKarten-Verbinder. Hier sind mit Hilfe eines integrierten Chips ESD- und EMI-Fragestellungen (Electrostatic Discharge bzw. Electromagnetic Interference) gelöst. Bei bisher üblichen Lösungsansätzen werden diskrete Bauelemente auf der Leiterplatte platziert, um derartige Störungen für empfindliche Bauteile zu minimieren beziehungsweise Störaussendungen zu unterdrücken.

Die von Lumberg entwickelte Lösung integriert alle für die ESD/EMI-Funktion erforderlichen diskreten Bauelemente in einem Chip. Der Chip bildet die in Bild 1 gezeigte Topologie, die für einen Kontakt eines SIM-Verbinders dargestellt ist, als in sich geschlossenes System für alle SIM-Kontakte ab, und wird direkt in das elektromechanische Bauteil integriert, ohne die handelsüblichen Maße für einen SIM-Karten-Verbinder zu verändern. Als Alternative zu dieser sogenannten Langversion (Bild 2) bietet eine zusätzlich konzipierte Kurzversion, bei der die SIMKarte nicht komplett in einem Kontaktträger liegt, sondern über diesen hinausragt (vgl. Bild 3), noch zusätzlichen Bauraum auf der Leiterplatte, um andere elektronische Bauelemente unterhalb der über den Kontaktträger herausragenden SIM-Karte zu platzieren.

Die erforderlichen elektrischen Verbindungen zwischen den SIM-Kontakten und dem Chip werden mittels eines Stanzgitters realisiert, welches wiederum im Fertigungsprozess des SIM-Karten-Verbinders mit einem Kunststoff, in diesem Fall LCP, umspritzt wird. Diese Flüssigkristallinen Werkstoffe bieten neben der Realisierbarkeit von sehr filigranen Spritzkonturen unter anderem den Vorteil, dass Sie den in den bleifreien Lötprozessen geforderten Temperaturen widerstehen können.

In dem hier vorgestellten Kontext ist es allerdings nicht nur für den Kontaktträger als solches unerlässlich, die Lötprozesse unbeschadet zu überstehen, sondern auch der Chip – einschließlich der systeminternen Lötstellen zum Stanzgitter – muss diesen Belastungen standhalten können. Während der Qualifizierung dieses Bauteils sind fünf auf einander folgende Reflowlötprozesse mit Peaktemperaturen von 255 °C durchgeführt worden. Im Anschluss wurden die erforderlichen Qualifikationsprüfungen durchgeführt, wobei in Bezug auf den integrierten Chip vor allem auf schwingungstechnische und thermische Belastungsprüfungen Wert gelegt wurde.

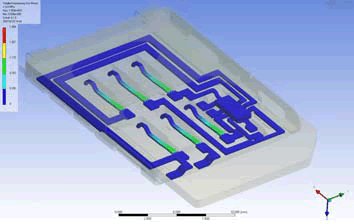

Um die thermischen wie auch die mechanischen Fragestellungen – weit im Vorfeld zu Werkzeugerstellungen – zu klären, werden entsprechende numerische Berechnungsmethoden eingesetzt. In Bild 3 sind zum Beispiel die Kontakte des SIM-Verbinders im belasteten Zustand, also bei eingesteckter SIM-Karte dargestellt.

Vorteile über die gesamte Prozesskette Schon zu Beginn des Designprozesses zeigen sich die Vorteile dieser Lösung, welche über die gesamte Prozesskette zu finden sind. Hier brauchen sich Schaltungsentwickler und Layouter keinerlei Gedanken um die Gestaltung der ESD/EMI-Funktion zu machen – dieses alles wird durch den Chip gelöst. Dazu sparen nicht benötigte diskrete Bauelemente wertvollen Platz auf der Leiterplatte. In der weiteren Prozesskette werden Zeiten für Setzvorgänge sowie Kosten für die Einzelbauteile gespart, was unter einer ganzheitlichen Kostenbetrachtung entlang der kompletten Prozesskette zu erheblichen Kostenvorteilen führt.

Durch diese Kombinationen von elektromechanischen Bauelementen und Chips werden Plattformkonzepte zum Beispiel von Mobiltelefon-Herstellern hervorragend unterstützt.

Das Gesamtkonzept ist eine Kooperation der Unternehmen Lumberg und Epcos.