Verzug von Titan-Großbauteilen:

In neue Flugzeugstrukturen halten zunehmend Bauteile aus kohlestofffaserverstärkten Kunststoffen Einzug und mit ihnen Bauteile aus Titanlegierungen, die aufgrund ihrer guten physikalischen und chemischen Kompatibilität in der Mischbauweise eingesetzt werden. Um Großbauteile aus endkonturnah umgeformten Halbzeugen wirtschaftlich herstellen zu können, sind nicht nur effiziente Fräsprozesse erforderlich. Auch die sichere Beherrschung von möglichen Bauteilverzügen kann hohe Kosten für Nacharbeit oder Ausschuss minimieren.

"Bei der Bearbeitung von Titan-Großbauteilen führen Schwankungen im Spannungszustand des Halbzeugs oft zu deutlichen Verzügen. Dies macht einen aufwändigen, nachgeschalteten Richtstrahlprozess erforderlich.", schildert Dr.-Ing. Jan Dege von Premium AEROTEC die Ausgangslage.

Der weltweit führende Luftfahrtzulieferer Premium AEROTEC arbeitet in Varel intensiv an Lösungen, wie der Bauteilverzug bei den filigranen und bis zu 4m langen Titan-Türrahmenspanten für den Airbus A350 verbessert werden kann und das bei gleichzeitiger Effizienzsteigerung der Zerspanprozesse. In den beiden vom Niedersächsischen Ministerium für Wirtschaft, Arbeit und Verkehr geförderten Forschungsvorhaben "aBiliTi" und "QualiTi" werden dabei in Kooperation mit dem Institut für Fertigungstechnik und Werkzeugmaschinen IFW zwei unterschiedliche Ansätze verfolgt.

Ursachen für den Bauteilverzug:

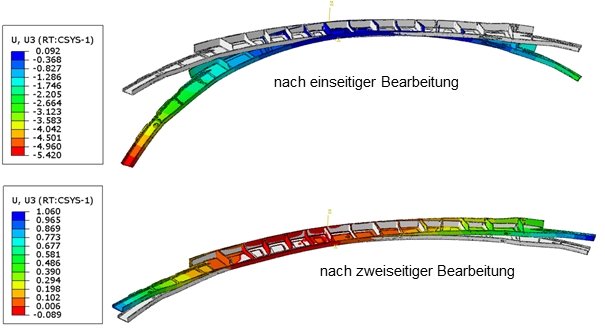

Eine Ursache für den Bauteilverzug bilden zum einen die im Halbzeug verbliebenen Eigenspannungen, die bei der spanenden Bearbeitung entfernt werden. Zum anderen müssen die Eigenspannungen berücksichtigt werden, die durch die spanende Bearbeitung in die Randzone der Werkstücke eingebracht werden. Innerhalb eines mehrtägigen Workshops wurden die Herausforderungen bei der spanenden Bearbeitung von großen Titanstrukturbauteilen vor Ort in Varel analysiert. Seitens Premium AEROTEC (PAG) wurde eine Ist-Aufnahme der heutigen spanenden Fertigung der A350-Titangroßbauteile durchgeführt. Die wesentlichen erfassten und dokumentierten Daten bestehen aus den Ist-Bauteilverzügen für die ersten gefertigten A350-Titangroßbauteile hinsichtlich Ebenheit und Konturtreue. Hier gilt es im weiteren Verlauf des Projektes, bestimmte Systematiken abzuleiten in Abhängigkeit der Bauteilgestalt, der Bearbeitungsreihenfolge und Frässtrategie sowie der Aufspannsituation.

Vor Ort an den Maschinen und anhand von NC-Verfahrenssimulationen wurde mit dem IFW die spanende Bearbeitung, inklusive der eingesetzten Werkzeuge und der Schnittbedingungen analysiert. Außerdem wurden Frässtrategien als wichtige Randbedingungen zur Ableitung der Anforderungen für ein neues innovatives Spannsystem untersucht.

Forschungsansätze und Lösungswege Der Lösungsansatz im Projekt "AbiliTi" besteht in:

- der Erzeugung und Optimierung geometrietoleranter Werkzeugwege, auch in Kooperation mit der Fa. BCT GmbH in Dortmund und

- der Entwicklung eines adaptiven Spannsystems zum Nachführen und Ausgleichen eigenspannungsbedingter Bauteilverzüge

Bereits in der Arbeitsplanung kann die Methode eingesetzt werden, die im Rahmen des zweiten Projekts "QualiTi" entwickelt wird. Hier wird simulationsbasiert die verzugsoptimale Auslegung der Bearbeitungsstrategie bereits bei der NC-Programmierung ermöglicht.

Die Projektumsetzung erfolgt zunächst anhand eines Demonstratorbauteils (Werkstückmodell). Das hier definierte Demonstratorbauteil spiegelt alle wichtigen Eigenschaften des originalen Titanspants wider. Zur qualitativen Berücksichtigung der Bauteilverzüge wird ein geeignetes geometrieorientiertes Verfahren ausgewählt und in den Ablauf der Prozessplanung integriert. Für das Demonstratorbauteil wurde über die CAD/CAM-Kette eine NC-Bahn mit Hilfe einer CAD-Software als Cutter Location File erzeugt. Darauf basierend wird die automatisierte Anpassung der NC-Bahn an verformte Geometrien untersucht.

Zunächst ist hierfür ein Testbauteil zu fertigen, welches dann mittels eines Laserscanners optisch vermessen wird. Basierend auf diesen Daten wird ein Topologiebaum des Bauteils vor und nach der Bearbeitung erstellt, um somit den direkten Vergleich der Soll- und Ist-Geometrie zu ermöglichen. Aufbauend darauf kann eine automatisierte Anpassung der NC-Bahn an verformte Geometrien durchgeführt werden.

Die bislang erarbeiteten Ergebnisse in den beiden Projekten "AbiliTi" und "QualiTi" zeigen, dass die Lösungsansätze durchaus vielversprechend sind. In der verbleibenden Projektlaufzeit bis Ende 2013 werden diese weiterverfolgt. Durch die enge Kooperation und Versuchsdurchführung im Technologiezentrum Varel ist eine nachhaltige Übertragung in die Serienfertigung sichergestellt, die zu wesentlichen Prozessverbesserungen führen wird.

Informationskasten - Projektvorstellung 2

INNOFLEX - Innovative und flexible Fertigung von Flugzeugbauteilen aus Hochleistungswerkstoffen

Projektziel ist die prozesssichere Herstellung dünnwandiger Integralspante aus stranggepressten Hochleistungswerkstoffen für zukünftige Flugzeuge sowie deren Integration in neuartige Rumpfschalenstrukturen bei einer gleichzeitigen Gewichts-, Kosten- und Durchlaufzeitreduzierung. Dies soll durch den Einsatz flexibler, roboterbasierter Fertigungsmittel erreicht werden. Bei der Herstellung dünnwandiger Flugzeugbauteile ist die Bearbeitungsgenauigkeit von ausschlaggebender Bedeutung. Daher werden die statischen, dynamischen und thermomechanischen Robotereigenschaften durch konstruktive Maßnahmen verbessert und Methoden zur Kompensation charakteristischer Fertigungsfehler entwickelt. Darüber hinaus wird die Produktivität durch eine Reduzierung der Planungszeit gesteigert, indem der Programmieraufwand durch eine automatisierte Bahnplanung und Wahl fertigungsgerechter Roboterposen minimiert wird. Daneben wird über eine gezielte Werkzeug- und Prozessauslegung die Prozessstabilität und -sicherheit erhöht.

Sonderschau: Innovative Präzisionsbauteilfertigung

Innovationen in der Fertigungs-Prozesskette und automatisierte Prozesslösungen

Wirtschaftliche Bearbeitungslösungen sind für produzierende Unternehmen in Deutschland von zentraler Bedeutung für die Wettbewerbsfähigkeit im internationalen Konkurrenzkampf. Der Machining Innovations Network e. V. zeigt daher gemeinsam mit seinen Mitgliedern, wie innovative und praxisnahe Gesamtlösungen für qualitativ hochwertige Bauteile heute aussehen.

Die Darstellung erfolgt zum einen anhand der Zerspanungs-Prozesskette, d. h. wie verschiedene Partner gemeinsam im Zerspanungsprozess zusammenwirken um ein optimales Bearbeitungsergebnis zu erzielen. Zum anderen wird gezeigt, wie sich die Prozesse automatisieren lassen und damit eine höhere Wertschöpfung erzielt werden kann.

Weitere Informationen: www.machining-network.com/emo | Halle 27 D 44

Experten-Sprechstunde auf der EMO

Meet the Experts: Das Machining Innovations Network bietet auf der EMO 2013 eine spezielle Sprechstunde für Zerspanungsprobleme an. Für die Beratung stehen die Fachbeiräte des Netzwerks sowie die Aussteller der Sonderschau "Innovative Präzisionsbauteilfertigung" zur Verfügung. In vertraulichen Gesprächen bringen die Experten ihr Know-how ein, um erste Lösungsansätze für Problemstellungen entlang der gesamten Zerspanungsprozesskette zu entwickeln. Weitere Informationen und Anmeldung unter: www.machining-network.com/....