AMB 2012, Stuttgart - MAG integriert in die patentierte DVT Transfertechnik zusätzliche Bohr-Frässpindel mit HSK 63 Aufnahme.

In der Welt des Drehens ist das einzigartige und patentierte MAG Transferprinzip mit zweispindligen Pick-up Vertikaldrehmaschinen seit mehr als 20 Jahren eine feste Größenordnung. Futter-Werkstücke, die in den meisten Anwendungsfällen von beiden Seiten bearbeitet werden, können beim DVT Transferprinzip ohne zusätzliche Lade- und Wendeeinrichtungen komplett in einer Maschine fertig bearbeitet werden.

Eine hängende, verfahrbare Motorspindel holt sich das Werkstück im Pick-up Verfahren von einem Transportband. Im Arbeitsraum erfolgt die Drehbearbeitung mit einem oder zwei Werkzeugrevolvern. Problemlos kommen hier auch angetriebene Werkzeuge für das "einfache" Bohren, Fräsen, Reiben, Gewinden usw. zum Einsatz. Zur optimalen Anpassung an den Bearbeitungsprozess kann für "gehobene Ansprüche" mit stationären Bohr-, Fräs- und Mehrspindelköpfen bis hin zu Schleifaggregaten die Wirtschaftlichkeit der Komplettbearbeitung weiter gesteigert werden.

Nach der Bearbeitung der ersten Werkstückseite transferiert die verfahrbare Spindel die Werkstücke positionsgenau über eine klassische stationäre Vertikal-Drehspindel und übergibt ihr das Werkstück lagegenau. Beide Spindeln sind als NC-gesteuerte C-Achse mit einer Wiederholgenauigkeit von 0,4' [Winkelgradminuten] ausgeführt. Qualitätsverluste durch manuelles Umspannen sind dadurch ausgeschlossen. Ein Zwischenstapeln der Werkstücke für die zweite Aufspannung auf der gleichen Maschine oder der Weitertransport zu einer anderen Maschine verteuern nicht die Werkstückkosten.

Mehr als 570 MAG Vertikaldrehmaschinen vom Typ DVT stehen mittlerweile bei zufriedenen Kunden. So bleibt es auch nicht aus, dass gemeinsam mit den Kunden bei speziellen Anwendungsfällen nach einer weiteren Ausbaustufe der DVT gesucht wird. So wurde beispielsweise in Zusammenarbeit mit einem Stammkunden, bei dem schon 10 Vertikal-Drehmaschinen aus Taunusstein stehen nach neuen alternativen Produktionsmethoden gesucht. Das Ergebnis dieser Zusammenarbeit zeigt MAG auf der AMB.

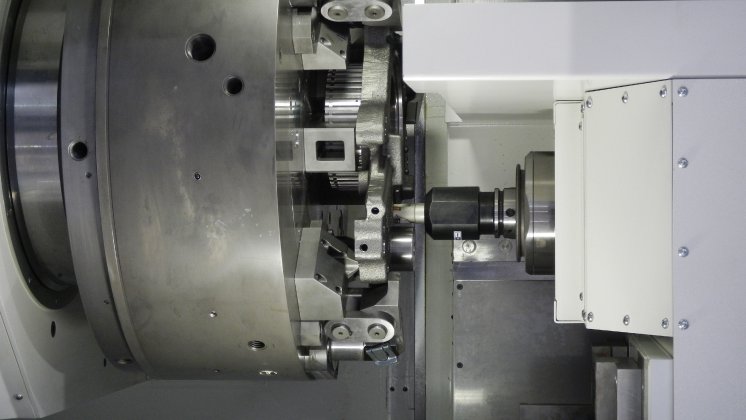

Ausgerüstet mit zwei Werkzeug-Revolvern im linken Arbeitsraum, Linearantrieben, einer zusätzlichen Bohr-Frässpindel mit HSK 63 Aufnahme und Werkzeugmagazin wird die DVT 630 TM (Turn-Mill) zu einem leistungsstarken Dreh-Fräszentrum. Einer der beiden Revolver ist mit der Option angetriebene Werkzeuge und zusätzlicher Verstellung in der Y-Achse mit einem Hub von 240 mm ausgerüstet. Damit können Bohr- und Fräsarbeiten außerhalb der Drehmitte einfach realisiert werden. In der X-Achse werden auch die Werkstücke von der Aufnahme vom Zuführband bis hin zur Ablage des Fertigteiles transportiert.

Um diese langen unproduktiven Nebenzeiten für den Werkstücktransport weiter zu minimieren wurden für die beiden eingesetzten Kreuzschlitten als X-Achsen-Antrieb die Linearmotor-Technik gewählt. Gegenüber der klassischen Kugelgewindespindel mit einem Eilgang von 45 m/min und einer Beschleunigung von 2 m/s2 werden mit dem Linearmotor Eilganggeschwindigkeiten von bis zu 60 m/min erzielt und die Beschleunigung liegt bei 3 m/s2.

Auf dem rechten Kreuzschlitten der der stationären Drehspindel zugeordnet ist wird für die aufwendigen Fräs- und Bohrbearbeitungen anstatt des Werkzeugrevolvers eine Bohr-Frässpindel (47 kW, 128 Nm bei 40% ED mit Werkzeugaufnahme HSK 63 eingesetzt. In dem integrierten Werkzeugmagazin mit 50 Werkzeugplätzen lassen sich eine ausreichende Kapazität an entsprechenden Bohr-, Fräs- und Drehwerkzeugen bereitstellen.

Die Taktzeit des kompletten Zerspanungsprozess Drehen-Bohren-Fräsen auf dem zweispindligen Dreh-Fräszentrum DVT 630 TM wurde um 25% reduziert. Neben der Einsparung von zwei Maschinen konnte die Ausbringung um 50 bis 60 Prozent (je nach Werkstücktyp) gesteigert werden bei annährend gleichen Maschinen-Investitionskosten. Weiterhin führt im Bereich Drehen-Fräsen die automatisierte Lösung (bisher manuell) zu einer Reduzierung der Personalkosten. Auch die geringere Aufstellfläche, nur einer Maschine und kein Zwischenlagern der Werkstücke für die zweite Aufspannung, sind einweiter Vorteil dieser Lösung und nicht zu vergessen die Erhöhung der Werkstückqualität (keine Umspann-Ungenauigkeiten) durch die Komplettbearbeitung auf einer DVT 630 TM.