Als Technologie- und Systemanbieter unterstützt MAG seit Jahrzehnten die spanende Industrie bei der Optimierung ihrer Produktionsanlagen. Im Mittelpunkt stehen dabei seit jeher minimale Zykluszeiten, optimierte Prozesse und höchste Bauteilqualität. Ebenso nehmen das Energie- und Umfeld-Management sowie der schonende Umgang mit Ressourcen und Umwelt eine Schlüsselrolle ein. MAG setzt den Fokus zur EMO über die Maschine hinaus auf den Fertigungsprozess, die Automatisierung und die Vernetzung der Produktion unter Einbeziehung neuer Kommunikationstechnologien. In Hannover präsentiert MAG dieses Jahr neue Produkte, Technologien und Komponenten, die mit Blick auf die gesamte Produktion und deren Umfeld entwickelt wurden. Das Ergebnis beschreibt Martin Winterstein, verantwortlich für Unternehmensentwicklung und Marketing, so: "Wer Produktionssysteme anbietet, muss fertigungstechnisch fortwährend neue Akzente setzen, um größtmögliche Produktivität zu gewährleisten. Darüber hinaus gilt es aber auch, bedingt durch die Dynamik sich ändernder Kundenwünsche, die Produktion flexibel zu gestalten und dabei neue Möglichkeiten zur Integration und Vernetzung sinnvoll einzusetzen. Unsere "Smart Production Systems" stehen für eine leistungsstarke, schlanke und wandlungsfähige Produktion, die den aktuellen Herausforderungen der fertigenden Industrie entsprechen."

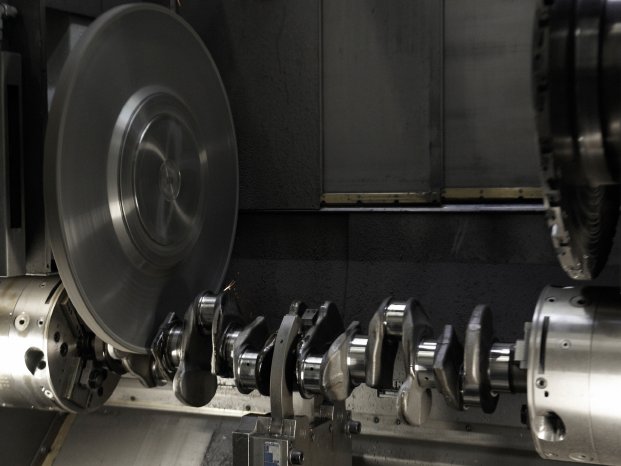

Anhand von insgesamt 13 Exponaten stellt MAG eine große Bandbreite an Produkt- und Technologieneuheiten vor. Eines der Highlights ist die neue Maschinenbaureihe VDF 221 Cx zur Kurbelwellenfertigung. Auf drei Exponaten zeigt MAG die Operationen Dreh-Dreh-Räumen, Außenfräsen sowie als Simulation das Hartfein-Fräsen und Hartfein-Finishen. Neue Bearbeitungstechnologien für die Fertigbearbeitung und das durchgängig modulare Konzept der Systemmaschinen bieten dem Anwender höhere Produktivität und geringere Instandhaltung. Der modulare Baukasten ist optimal auf die Bauteilveränderungen am Markt, wie kürzere Wellen, höhere Anforderungen an Oberflächenqualitäten und anspruchsvolles Material, abgestimmt.

Für die Bearbeitung kubischer Bauteile im System zeigt MAG drei SPECHT(r)-Maschinen, welche jede für sich mit etlichen Innovationen und bemerkenswerten technischen Daten aufwartet. Der kompakte Doppelspindler SPECHT 450 DUO überzeugt mit einem ausgeklügelten Werkzeugwechselkonzept und einer Span-zu-Span-Zeit von unter 2,5 Sekunden sowie mit der Fähigkeit zur Präzisions-Bearbeitung durch die einzigartige Maß-Kompensation in allen Linearachsen. Er bietet doppelte Produktivität ohne Kompromisse, und das bei einer Aufstellfläche von nur 11,2 m2. In dieser Baureihe führt der SPECHT 600 DUO die Erfolgsgeschichte der Technologieintegration bei MAG vor. Seit 2011 hat MAG das Honen und Feinbohren auf CNC-System-Maschinen integriert, mit deutlichen Zugewinnen hinsichtlich Bearbeitungs- und Kosteneffizienz sowie Flexibilität. Inzwischen wurde eine ganze Reihe an Honspezifikationen nachgewiesen, auch für beschichtete Bohrungen. Die seit diesem Jahr auch in Serie mit dem MAG Verfahren hergestellten Motoren zeigen auf dem Prüfstand beste Werte hinsichtlich Ölverbrauch, Blow-by und Verschleiß. Auf der EMO wird anhand des SPECHT 600 DUO zum ersten Mal das Honen auf einer doppelspindligen CNC-System-Maschine präsentiert. Die SPECHT-Maschinen mit integrierter Hontechnologie eignen sich über die Motorenfertigung hinaus auch für Zulieferbetriebe, Gießereien und weitere Anwender mit Bedarf an flexiblen 6-Achsen-Zentren zur Fräs- und Honbearbeitung. Die Flexibilität, eines der prägenden Merkmale der SPECHT Baureihe, wird zusätzlich ausgebaut: Zur EMO präsentiert MAG mit dem SPECHT 600 den ersten einspindligen SPECHT mit Fanuc Steuerung.

Eine weitere Produktpremiere kommt aus dem MAG Werk Mosbach. Das neu entwickelte 5-Achsen-Bearbeitungszentrum Hüller Hille NBH 630 5X erschließt die Vorteile der Komplettbearbeitung auch Anwendern, die auf die Robustheit und Produktivität der renommierten NBH Baureihe setzen.

Hohe Haltekräfte in den Rundachsen ermöglichen ein hohes Zerspanvolumen bei der Schrupp- und eine hohe Oberflächengüte bei der Schlichtbearbeitung, sowohl bei der Simultanbearbeitung als auch im angestellten Betrieb. Schon in der Standardausrüstung sorgt ein umfangreiches Genauigkeitspaket für hohe thermische Stabilität, zum Beispiel durch Kühlung der Servoantriebe, Kugelgewindemuttern sowie Getriebe und einen Spindelverlagerungssensor zur Bestimmung der Lageabweichung. Mit groß dimensionierten Lagern und drehmomentstarken Antrieben in den Rundachsen sowie der einzigartigen Hüller Hille Werkzeugmagazintechnik bietet die Maschine vielfältige Einsatzmöglichkeiten, von der Leichtmetall- bis zur Titan-, Inconel- und Hartzerspanung. Der optimierte Arbeitsraum, sowie die Minimierung der Störkonturen schaffen perfekte Bedingungen für die 5-Seitenbearbeitung.

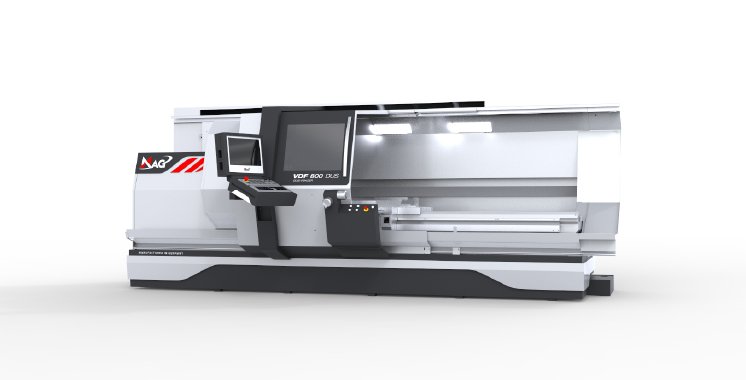

Für die Komplettbearbeitung rotatorischer Bauteile steht die Weiterentwicklung des Dreh-Fräszentrums Boehringer VDF 450 TM. Sie verspricht hohe Flexibilität unter anderem durch konstruktive Maßnahmen: durch ihr 3-Bahnen-Bett können sowohl der obere als auch der untere Werkzeugträger ohne Einschränkung durch Reitstock oder Gegenspindel verfahren. Ebenso können Operationen an der Haupt- wie an der Gegenspindel mittels des unteren Revolvers durchgeführt werden, die 4-Achsen-Bearbeitung ist von oben wie von unten über den kompletten Arbeitsbereich möglich. Ein äußerst steifes Bett aus Hydropol, leistungsstarke Bearbeitungsspindeln (Hauptspindel mit bis zu 5340 Nm und Frässpindel mit bis zu 380 Nm) sowie ein großzügiges Werkzeugmagazin mit bis zu 120 Plätzen und einem schnellen Werkzeugwechsler mit Shuttle System zum Austausch der Werkzeuge in Arbeitsposition sorgen für die nötige Effizienz, Dauergenauigkeit und Produktivität.

Um auch in der Getriebefertigung ein wirklicher Komplettanbieter zu sein, benötigt man das entsprechende Portfolio. Im Falle von MAG wird dies besonders bei der Komplettbearbeitung von verzahnten Bauteilen deutlich. Zur EMO stellen die MAG Werke in Chemnitz und in Taunusstein wieder eindrucksvoll ihren universellen Anspruch bei Zahnrad- und Wellenbearbeitung unter Beweis. Die Produktpremiere Hessapp DVT 200 - kleinster Vertreter der Pick-Up Vertikaldrehmaschinen mit Transfertechnik von MAG - gesellt sich zu dem multifunktionalen Verzahnzentrum Modul H 250 CDT. Gemeinsam führen die zwei Maschinen in einer Bearbeitungszelle die Operationen Drehen, Fräsen, Verzahnen, Anfasen, Entgraten und Bohren der Öllochbohrung durch - ein Effizienzpaket für die Herstellung von Rädern, Naben und weiteren Bauteilen.

Tradition verpflichtet - vor allem wenn man seit vielen Jahren äußerst robuste und langlebige Maschinen wie die Hüller Hille Horizontal-Bearbeitungszentren herstellt. Für Anwender, deren Produktionsbedingungen und Anwendungsfälle sich geändert haben, die aber nicht auf ihre bewährten NBHs verzichten möchten, bietet MAG Retrofit Lösungen mit Hersteller Know-how. Zur EMO verdeutlichen die Experten von MAG unter dem Begriff "Retrofit Evolution" die Vorteile der Generalüberholung, Modernisierung und gezielten Steigerung der Energieeffizienz anhand einer NB-HP 150. Ausgestattet mit neuster Steuerungstechnologie und effizienten Komponenten ist das Bearbeitungszentrum wieder allen Aufgaben gewachsen, ohne dass Kosten für eine Neuanschaffung entstehen, weder für die Maschine, Vorrichtungen und Fundament, noch für Werkzeuge. Innerhalb des MAG Servicebereichs bietet das "Engineered Services"-Team umfassende Leistungen zur Optimierung bestehender Anlagen hinsichtlich Verfügbarkeit sowie Energieeffizienz.

Im Sinne des EMO Mottos "Smart Production Systems" verfolgen die Ingenieure bei MAG vielfältige Ansätze zur Optimierung der Fertigungslösungen:

- Investitions- und Betriebskostensenkung durch Prozesskettenverkürzung

- Höhere Bearbeitungseffizienz und Präzision durch Komplettbearbeitung der Zylinderbohrung und Kurbelwellenlagergasse in einer Aufspannung und einer Maschine

- Steigerung der Energieeffizienz und verbesserte Arbeitsbedingungen durch verbrauchs- und emissionsarme Maschinenausrüstung und Bearbeitungstechnologien

- Produktions- und Kostenoptimierung durch den Einsatz von Entwicklungs- und Simulationstools zur Vorplanung, Optimierung und Anpassung von Fertigungsaufgaben und -abläufen

- Interaktive Schulungsmittel zum intuitiven Verständnis und Lernen von Produkteigenschaften, Bedienerführung und Serviceaktivitäten

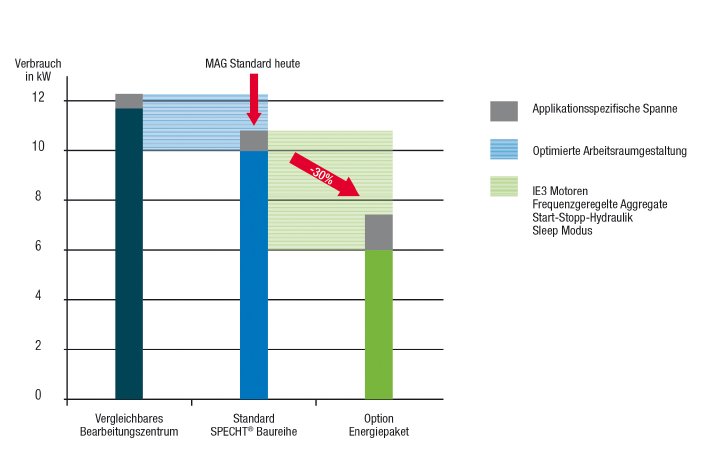

Ein Beispiel für die Führungsrolle, die bei MAG bei aktuellen Themen wie der Ressourceneffizienz spielt, bietet das neue Energieeffizienzpaket: Durch die Kombination von energieeffizienten Komponenten, Software und Visualisierung werden Einsparungen an einem Bearbeitungszentrum bis zu 30% realisiert. In der Visualisierung am Energie-Monitor können verschiedene Auswertungen angezeigt werden: aktueller und kumulierter Verbrauch, Energiekosten pro Werkstück, aufgeteilt auf elektrische Energie, Druckluft und KSS-Verbrauch. Darüber hinaus können die Daten online auf beliebigen mobilen Endgeräten abgerufen werden.