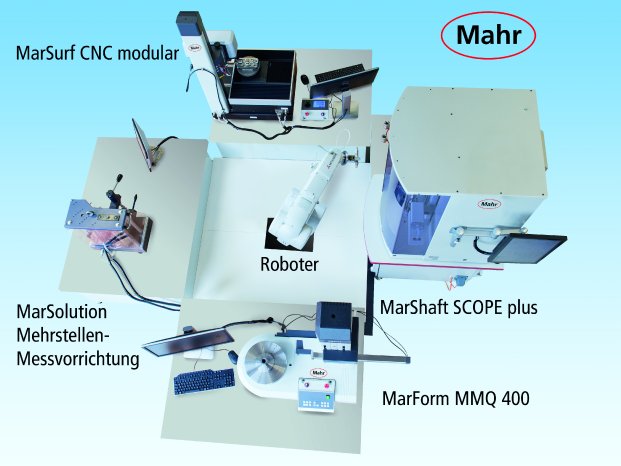

Mahr bietet beispielsweise eine fertigungsnahe 100-Prozent-Kontrolle einer Welle an vier miteinander verketteten Messplätzen - völlig ohne Bedienereinfluss und mit gebündelter Messdatenauswertung. Ein zentral positionierter 6-Achsen-Roboter führt das Werkstück den Messplätzen mit einer Positioniergenauigkeit von +/- 0,05 mm zu. Gemessen werden dabei alle wichtigen Prüfmerkmale: dimensionelle Maße, Konturmerkmale, Form- und Lagetoleranzen sowie Rauheitskennwerte.

Die spezifischen Messungen erfolgen selbsttätig, entsprechend programmierter Abläufe, an den jeweiligen Messmaschinen. Im Einsatz sind der Kontur- und Rauheitsmessplatz MarSurf CNC modular, der Formmessplatz MarForm MMQ 400, der Wellenmessplatz MarShaft SCOPE plus sowie eine kundenspezifische Mehrstellenmesslösung von MarSolution. Der Messprozess ist dabei sehr effizient: Ein Roboterarm entnimmt das zu messende Werkstück einem Magazin und führt es einem leeren Messplatz zu. Hier wird es vollautomatisch gemessen. Anschließend entnimmt der Roboter das Werkstück wieder und führt es den folgenden drei Messplätzen zu. Abschließend platziert der Roboterarm das Werkstück wieder in einen Magazin. Sollten Toleranzen überschritten sein, ist eine im Closed-Loop erfolgte Korrektur der Bearbeitungsmaschinen möglich.

Eine passende moderne Auswertung der Messdaten bzw. die Statistische- Prozess-Kontrolle (SPC) bietet Mahr in Kooperation mit dem Software-Unternehmen Q-DAS. Die an vier Messplätzen ermittelten Messergebnisse des Werkstücks werden zentral in einer Datei gesammelt und gemeinsam statistisch ausgewertet. Der große Vorteil für den Nutzer: Es gibt nur ein Messprotokoll pro Werkstück - auch dies vereinfacht und beschleunigt die Qualitätssicherung.