Stanzwerkzeuge und Messtechnik haben eine Gemeinsamkeit: Bei beiden Technologien steht eine absolute Präzision im Vordergrund. Um die exakte Arbeit von Stanzwerkzeugen zu gewährleisten, müssen sie in der Produktion genaustens vermessen werden. Multisensor-Messplätze von Mahr bieten sich gerade für die Qualitätssicherung und -verbesserung von Schneidewerkzeugen, Stempeln und Matrizen, Strangpress- oder Gusswerkzeugen an: Sie reduzieren die Messzeiten, erhöhen die Messgenauigkeit und sind durch die Kombination verschiedener Sensoren sehr vielseitig einzusetzen.

Mehr Leistung durch mehr Sensoren: Nach diesem Prinzip arbeiten die Multisensor-Messplätze von Mahr. Die intelligente Kombination von optischen und tastenden Sensoren bringt auch bei der Qualitätssicherung von Stanzwerkzeugen ein deutliches Plus bei der Produktqualität. Denn ein Multisensorkopf mit Weißlichtsensoren, Laser, Kamera oder tastendem Sensor ermittelt Messwerte wesentlich genauer und schneller. So sparen die Fertigungsbetriebe wertvolle Messzeit und reduzieren teuren Ausschuss.

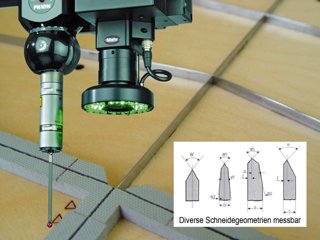

Drei Beispiele für den effizienten Einsatz von Multisensor-Messplätzen bei Stanzwerkzeugen: Bei Schneiden in Stanzen werden die Abstände, Winkligkeiten und Parallelitäten mit einem optischen Sensor äußerst zügig und exakt gemessen. Insbesondere kann die Lage der wirklichen Schneidkante (auch bei unsymmetrischen Schneidengeometrien) mit Hilfe der Auflichtbeleuchtungen exakt festgestellt werden. Die Abstände und Durchmesser an Tablettenstempeln und -matrizen erfasst ein Zusammenspiel aus optischem Sensor, berührendem Taster und Laser. Die genauen Dimensionen von Ziehspalten an Strangpresswerkzeugen werden mit einer CCD-Kamera mit spezieller Beleuchtung, einem Lasersensor und einem Taster sicher erfasst.

Um die Messwerte der Stanzwerkzeuge schnell zu erhalten, können die CAD-Daten mit der Mahr-Software "MarCAD 3D" oder "MarCAD 2D" importiert werden. Diese Programme sind komplett in die grafische Bedienoberfläche des Multisensor-Messplatzes integriert und haben alle Sensoren eingebunden. Mit einem Mausklick können dann die zu messenden Merkmale und der gewünschte Sensor in der Bildschirmgrafik ausgewählt werden. Alternativ kann die Software das Messprogramm auch automatisch erzeugen.

Der Bediener misst mit einem Multisensor-Messplatz von Mahr äußerst komfortabel und zeitsparend: Er braucht das Werkstück nur einmal auszurichten und kann anschließend einfach das Messprogramm starten. Die unterschiedlichen Sensoren messen dann selbstständig und automatisch sämtliche Messpunkte. Messwerte, die von den Solldaten abweichen, werden als 3D-Abbildung am Monitor anschaulich dargestellt - so kann die Produktion bei Bedarf schnell angepasst und damit Ausschuss verhindert werden.