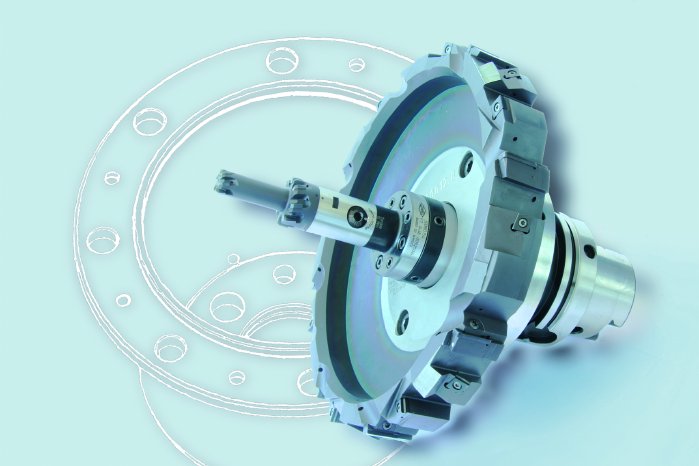

Die Bearbeitung der Glockennabe einer Außenplanetenachse zeigt eindrücklich, welche Steigerungen der Produktivität erreicht werden können. Über diese Elemente erfolgt bei schweren Nutzfahrzeugen, wie Kipplastern, Betonmischern oder anderen Baustellenfahrzeugen der Antrieb der Räder. Diese Antriebe sind robust und übertragen hohe Drehmomente. Ein Kernstück ist dabei die Glockennabe, in der das Radlager und das Planetengetriebe aufgenommen werden. In dem aus GGG50 gegossenen, glockenförmigen Gehäuse sind entsprechende Präzisionsbohrungen zu bearbeiten. Die Aufnahmebohrung mit ø272 mm für die Radlagerung ist mit H7 toleriert und muss auf einer Länge von 20mm bearbeitet werden. Bisher wurde die Bohrung mit einem einschneidigen Ausdrehwerkzeug mit Schnittwerten von vc = 150 m/min und f = 0,1 mm bearbeitet, was 68 Sekunden dauerte. Um die Bearbeitungszeit dieser Operation möglichst stark zu reduzieren, wurde im Dialog mit dem Kunden ein mehrschneidiges Werkzeug entwickelt. Dabei kommt die MAPAL Tangentialtechnologie zur Vorbearbeitung zum Einsatz und im gleichen Bearbeitungsgang wird die Bohrung mit einer HPR-Reibstufe fertig bearbeitet. Darüber hinaus sind noch Tangentialplatten im Werkzeug integriert, die zwei Fasen und einen Kantenbruch in dieser Bearbeitungssequenz gleich mit herstellen. Durch dieses neue Werkzeug reduziert sich die Bearbeitungszeit für die Bohrung ø272H7 gegenüber dem Ausdrehwerkzeug um schier unglaubliche 98 (!) % auf 1,2 Sekunden. Gleichzeitig verbessert sich die Rundheit.

Doch damit nicht genug. Um auch die Nebenzeiten zu reduzieren, integrierte man in das Werkzeug auch die Reiboperationen der Bohrungen für die Passschrauben und Planetenbolzen. Die Reibahle ist auf einem Wechselkopfhalter über die MAPAL HFS Präzisionstrennstelle verbunden und kann über das Radialspannsystem einfach und schnell gewechselt werden. Das so aufgebaute Kombinationswerkzeug bearbeitet nacheinander die Lagerbohrung ø272H7 und die beiden Passbohrungen ø16H7 und 32H7, ohne dass ein Werkzeugwechsel nötig wäre. Das entspricht einer weiteren Verkürzung der Prozesszeit um circa 15 Sekunden.

Insgesamt werden bei der Feinbearbeitung der Bohrungen durch das MAPAL Kombinationswerkzeug Haupt- und Nebenzeiten von gut 80 Sekunden pro Bauteil eingespart. Rechnet man mit einem durchschnittlichen Maschinenstundensatz von 80 € entspricht das einer Kostenreduktion von 1,80 € pro Bauteil. Gleichzeitig gewinnt man bei einer angenommenen Produktionsmenge von 70.000 Teilen die beträchtliche Summe von 1.500 Stunden an Maschinenkapazität, die zur Steigerung der Ausbringung genutzt werden kann.