Große Gehäuse für Getriebe, Turbinen, Generatoren oder Motoren werden meist aus Grauguss hergestellt. Die Zugaben in den vorgegossenen Bohrungen liegen bei 15 bis 20 mm pro Seite. Bei der Bearbeitung mit herkömmlichen Ausbohrwerkzeugen sind aufgrund der hohen Zugaben zwei bis drei Vorbearbeitungsschritte und die Fertigbearbeitung notwendig. Entsprechend hoch ist der Aufwand beim Wechsel der Werkzeuge der oft manuell erfolgen muss. Montage, Justierung und Wechsel der Werkzeuge nehmen viel Zeit in Anspruch. Hinzu kommt, dass mit den zweischneidigen Ausdrehbrücken nur eine geringe Vorschubgeschwindigkeit gefahren werden kann.

Steigende Stückzahlen, zum Beispiel bei den Getriebegehäusen für Windkraftanlagen, fordern jetzt neue Fertigungsmethoden. MAPAL hat für die Vor- und Fertigbearbeitung solcher Bauteile Fertigungsprozesse entwickelt, die die Produktivität erheblich steigern.

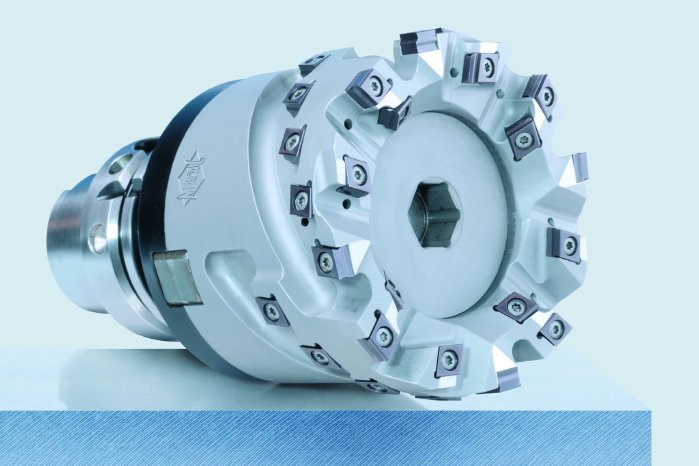

So bietet MAPAL als hochproduktive Alternative zu den Ausspindelwerkzeugen den neuen Helixfräser an. Bei diesem Fräsverfahren wird einer Zirkularbewegung eine zusätzliche axiale Vorschubbewegung überlagert. Um dies zu ermöglichen, ist das Werkzeug am Umfang, an der Stirnseite und innenliegend mit Tangential-Wendeschneidplatten bestückt. Durch die innenliegenden Schneiden ist ein steiler Eintauchwinkel möglich, da sich das Werkzeug immer freischneidet. Zusammen mit dem positiven, weichen Schnitt der MAPAL Tangentialschneiden ist dadurch die Vorbearbeitung großer Bohrungen in einem Schnitt möglich. Schnittbreiten und Schnitttiefen von je 20mm sind in Grauguss problemlos zu bewältigen. Der MAPAL Helixfräser erreicht damit ein bis zu 40% höheres Zeitspanvolumen als herkömmliche Zirkularfräser. Eine optimierte Schnittaufteilung sorgt zudem dafür, dass der Verschleiß gezielt auf die verschiedenen Schneiden aufgeteilt und dadurch die Standmenge maximiert wird.

Die hohe Flexibilität dieses Fräsverfahrens wird an einem konkreten Beispiel deutlich. Zur Bearbeitung von fünf verschiedenen Bohrungen mit Durchmessern von 230 bis 700 mm waren bisher für die Vorbearbeitung insgesamt zwölf Ausspindeloperationen notwendig. Dazu mussten die Brückenwerkzeuge entsprechend oft gewechselt beziehungsweise umgebaut werden. Der nun eingesetzte MAPAL Helixfräser hat einen Durchmesser von 140 mm. Aufgrund der beschriebenen Leistungsfähigkeit und des speziellen Fräsverfahrens können alle fünf Bohrungen in jeweils einem Arbeitsschritt und mit demselben Werkzeug bearbeitet werden. Während bisher insgesamt 2,5 Stunden für die Bearbeitung aller Bohrungen notwendig waren, geschieht dies nun in einer halben Stunde. Entsprechend erhöht sich die Kapazität der Maschine. Hinzu kommt, dass die Leistungsaufnahme beim Helixfräsen geringer ist als beim bisherigen Verfahren und dadurch die Spindellagerung geschont und der Energieverbrauch reduziert wird.

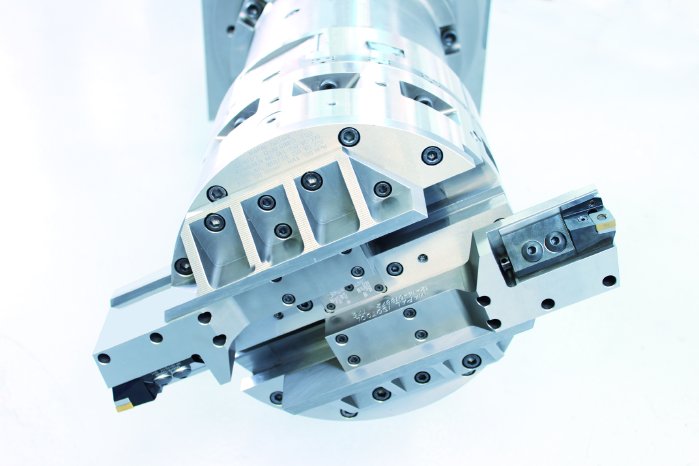

Für die nachfolgende Fertigbearbeitung sind ebenfalls eine große Flexibilität sowie zusätzlich eine hohe Genauigkeit gefragt. Zur Lösung dieser Aufgaben wurde auf das Knowhow der MAPAL Spezialisten für aussteuerbare und mechatronische Werkzeuge zurückgegriffen. Diese entwickelten speziell zur Bearbeitung großer Bohrungen eine Serie von Aussteuerwerkzeugen mit Planschiebern. Dabei werden die Planschieber von einer TOOLTRONIC®-Einheit angetrieben. Genau wie bei den kleinen TOOLTRONIC®-Werkzeugen kommt die Bewegung aus einem im Plandrehkopf integrierten Elektromotor der von der Maschine mit Energie und Daten versorgt wird. Mit diesen mechatronisch aussteuerbaren Plandrehköpfen können nicht nur die verschiedenen Durchmesser über das NC Programm eingestellt werden, sondern auch Konturen wie Fasen, Radien, Einstiche oder Planflächen realisiert werden. Mit nur drei Plandrehköpfen kann ein Durchmesserbereich von 230 bis 700 mm abgedeckt werden. Die großen Plandrehköpfe werden aus einem Portallader in die Werkzeugmaschine eingewechselt. Vier Aufnahmepunkte dienen zum Fixieren des Plandrehkopfes an der Maschine. Der Antrieb von der Maschinenspindel erfolgt über eine HSK 100 Schnittstelle.

Mit der Kombination aus Helixfräser und Plandrehkopf ergibt sich eine neue, äußerst wirtschaftliche Bearbeitungsmethode für große Bohrungen. Im Hinblick auf die steigenden Produktionsmengen von Großbauteilen die richtigen Voraussetzungen für eine flexible und wirtschaftliche Fertigung.