So haben sich die Iruba Innovations GbR und die Maschinenfabrik Berthold Hermle AG gemeinsam an einen Tisch gesetzt und deren beiden aktuellen Produkthighlights zu einem Fertigungsprozess speziell für die Kraftwerksindustrie, der Luftfahrtindustrie und dem Maschinenbau vereint.

Es werden spezielle „Tannenbaumnutfräser“ auf der neuen Hermle C 60 U MT dynamic – welche als Mill/Turn Variante erstmalig auf der EMO zu sehen sein wird, eingesetzt, um Beschaufelungsnuten an einem „Fan Disk Ø 900 mm“ herzustellen.

Durch das einzigartige Maschinenkonzept der C 60 U MT dynamic ausgelegt mit einem NC-Schwenkrundtisch mit Torqueantrieb mit welchem Werkstücke bis 1,5 t auf 450 1/min beschleunigt werden, und gleichzeitig um +/- 130° bei bis zu 15 1/min geschwenkt werden können, steht eine komplexe Bearbeitungsvielfalt zur Verfügung. Diese kombiniert mit dem patentierten trochoidalen Fräsverfahren von Iruba, birgt ganz neue Möglichkeiten und vor allen Dingen enormes Einsparpotential bei der Herstellung von „FanDisks“. Zum einen kann in einer Aufspannung die Drehkontur des „FanDisk“ aus dem Vollen gedreht werden und zum anderen mit dem neuartigen Fräsverfahren die Beschaufelungsnuten direkt angebracht werden.

Das trochoidale Fräsverfahren

Bei dem trochoidalen Fräsverfahren wird nur mit einer definierten Teilumschlingung gefräst, denn der Fräser taucht nicht ins volle Material ein, sondern führt beim Fräsen programmgesteuert eine trochoidale Kurvenbewegung aus und ist somit immer nur einseitig mit dem Werkstück in Kontakt. Dadurch wird die Nut geöffnet und gleichzeitig mit der geforderten „Tannenbaum-Geometrie“ durch den Spezial - Formfräser versehen. Vor allen Dingen wird durch dieses Verfahren der Iruba GbR, auch eine sehr hohe Prozesssicherheit erreicht. Der dafür speziell ausgelegte „Tannenbaumfräser“ zum Schlichten erreicht durch das konturparallele Aufmaß, welches die Schruppfräser erzeugten, sowie angepasster Werkzeugausführung, enorme Standzeiten und eine sehr hohe Oberflächengüte sowohl im Gleichlauf - wie auch im Gegenlauf -Fräsverfahren.

Vorteile des „Tannenbaumnutfräsen“ von Iruba

- Klassisches Vorfräsen entfällt

- Erhöhung der Prozesssicherheit

- Kostengünstige Alternative zum Räumen

- Anpassung an unterschiedlichste Werkstoffe

- Unterschiedlichste Bauteilegrößen realisierbar

- „Knopf-Druck“ Technologie Konzept

- „Turn Key“ Projekte

- Mit nachgeschliffenen Fräsern wird eine gleich große Nut erzeugt

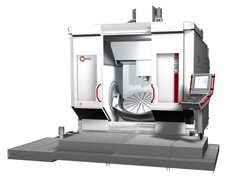

Die C 60 U MT dynamic

Nachdem die C 60 U dynamic als rein Fräsende Variante bereits in 2010 vorgestellt wurde, ergänzen wir in 2011 die Maschinenreihe um die C 60 U MT dynamic.

Dass eine „MT-Maschine“ von Hermle AG, im Rahmen der international als hochpräzise und dabei hoch leistungsfähig anerkannten CNC-5-Achsen-Bearbeitungszentren der C-Baureihe, nicht einfach „ein aufgerüstetes Derivat“ darstellt, versteht sich bei den sehr hohen Qualitäts- Ansprüchen von Hermle wie deren Anwendern in allen Branchen wohl von allein. Deshalb wurden bei der Entwicklung die Technologie- und die Sicherheitsanforderungen, die für Drehmaschinen gelten, auch für die MT-Versionen der C 60 U MT dynamic vollauf berücksichtigt. Dies betrifft z. B. die Einhausung (für Werk-zeugmaschinen / Bearbeitungszentren gilt hier die EN 12417, für Werkzeugmaschinen/große Drehmaschinen die EN 12478) und auch die Dimensionierung der Verkleidungen. Da im Fall der C 60 U MT dynamic auch bei geschwenktem Tisch, also nicht nur in der horizontalen 90°-Lage, alle Drehbearbeitungen durchgeführt werden können, was im Übrigen ganz neue Bearbeitungsmöglichkeiten sowie mehr Nutzungs-Flexibilität mit sich bringt, wurde auch der obere Verkleidungsbereich inkl. Maschinendach in das Sicherheitskonzept einbezogen.

Voll integrierte Drehtechnik

Grundsätzlich bietet die bekannte modifizierte Gantry-Bauweise ideale Voraussetzungen für die Integration der kombinierten Schwenkachse (A-Achse) mit der Drehtischachse (C-Achse). Die im Maschinenbett gelagerte A-Achse garantiert eine extrem hohe Steifigkeit, zumal der Motor direkt am Antriebsstrang des Zahnrades sitzt. Auf der (C-Achse) sitzt nun, anstatt eines einfachen und nur zur Werkstück-Positionierung ausgelegten NC-Drehtischs, ein vollwertiger NC-Schwenkrundtisch, der in der C 60 U MT dynamic mit maximal 450 Umdrehungen pro Minute rotiert. Über hoch leistungsfähige Torquemotoren für vergleichsweise hohe Drehzahlen optimal angetrieben, können damit anspruchsvolle Drehbearbeitungen und kombinierte Dreh-/Fräsbearbeitungen in Gestalt von Schrupp- und Schlichtoperationen durchgeführt werden. Die Aufspannfläche beim Drehtisch der C 60 U MT dynamic beträgt 1200 mm im Durchmesser und an Tischbelastungen sind nominal 1500 kg zulässig. Der Clou des MT-Konzepts von Hermle AG ist, dass nicht nur in 0° und 90° Stellung des NC-Schwenkrundtisches eine Drehbearbeitung durchgeführt werden kann, sondern in jeder beliebigen Zwischenposition. Hierdurch können sehr kurze Drehwerkzeuge eingesetzt werden. Die Hauptspindel wird bei Drehoperationen arretiert. Sie ist in HSK-T Ausführung in den Größen 63 und 100 ausgelegt. Wichtig hierbei ist, dass die Fräsfunktionalität in vollem Umfang erhalten bleibt.

Maximale Sicherheit durch integriertes Wuchtsystem

Die Hauptspindel wird dabei arretiert, so dass auch größere Drehmomente problemlos übertragen werden und das Drehwerkzeug jeweils reproduzierbar exakt zu positionieren ist. Das bewährte 5-Achsen-Konzept der C- Baureihe zeigt auch in den MT-Versionen seine praktischen Vorzüge auf, denn im Vergleich zu den Maschinen der Wettbewerber weist das Hermle Bearbeitungszentrum C 60 U MT dynamic eine deutlich größere maximale Störkontur im Spindelverfahrbereich auf, was im Klartext bedeutet, dass auch entsprechend größere Werkstücke durch kombiniertes Drehen/Fräsen in einer Aufspannung zu bearbeiten sind. Dass es dabei wegen der beim Rotieren/Drehen auftretenden Massenmomente nicht zu Problemen und Beschädigungen kommt, setzt Hermle AG als Novum ein in den Drehtisch integriertes Wuchtsystem ein. Mittels dem sind auch maximal große und schwere Werkstücke inklusive der Werkstück-Spanntechnik präzise zu wuchten, womit die Betriebssicherheit bis hin zur Enddrehzahl absolut gewährleistet ist.

5-Achsen-Simultan-/Komplettbearbeitung

Dabei müssen die Anwender nicht umdenken, weil nach wie vor drei Achsen im Werkzeug und zwei Achsen im Werkstück liegen. Ausgehend von den mit X = 1.200, Y = 1.300 (plus 450 mm Pick-up-Weg für den Werkzeugwechsel) und Z = 900 mm großen Verfahrwegen, können Werkstücke bis max. Ø 1.200 (Störkreisdurchmesser Ø 1.400 mm) bei einer Höhe von 900 mm bearbeitet werden. Durch die optimale Achsanordnung zwischen den X-Y-Z Achsen und den Achsen im NC-Schwenkrundtisch kann mit sehr kurzen Werkzeugen gearbeitet werden. Da die Dimensionierung des Arbeitsbereichs ausschließlich an der 5-Achsen-Bearbeitung orientiert ist, zeigt sich die Y-Achse, bedingt durch den erforderlichen Freiraum beim Schwenken des Werkstücks, länger als die X-Achse. Die Werkzeugwechselzeit beträgt 9,5 Sekunden (Span-zu-Span). Zusätzlich gibt es modulare Magazinerweiterungen, um anspruchsvolle Werkstücke oder auch ganze Teilefamilien ohne weitere Werkzeugum- und -aufrüstungen komplett bearbeiten zu können.

Hochgenaue Basis für die Präzisionsteilefertigung

Die Bearbeitungszentren C 60 U MT dynamic ist als „Hakenmaschinen“ (4-Punkt-Aufstellung) konzipiert und ausgerüstet und hat ein Gesamtgewicht von rund 31 Tonnen. Davon entfallen allein 17 Tonnen auf das einteilige Maschinenbett aus EN-GJS-400, so dass eine hochstabile Basis mit sehr guten Dämpfungseigenschaften vorhanden ist. An Linearführungen wurden Präzisions-Hochleistungs-Wälzführungen der Baugrößen 65, 55 und 45 verbaut und auch antriebsseitig wurde streng auf eine leistungsgerechte, langzeitstabile Ausrüstung geachtet. Zudem sind die X-, Y- und Z-Achsen-Vorschubantriebe mit direkt angetriebenen Kugelgewindespindeln mit eigenen Meßsystemen, wobei die Y- und Z-Achse als Tandemantriebe ausgelegt ist. Diese Antriebe sorgen mit Beschleunigungswerten von a = 6 m/s2 und Eilgangsgeschwindigkeiten von V = 50 m/min in allen Achsen für eine vergleichsweise sehr hohe Dynamik. Bezüglich der Hauptspindeln kann der Kunde zwischen den Ausführungen HSK-A 100 / HSK T 100 mit 12.000 min-1 (56 kW Antriebsleitung bei 356 Nm Drehmoment) oder HSK-A 63 / HSK T 63 mit 18.000 min-1 (35 kW Antriebsleitung bei 215 Nm Drehmoment) wählen.

Flexibilität und Leistungsbereitschaft

in neuen Dimensionen

Der wie erwähnt modulare Aufbau erlaubt die Ausrüstung mit einem NC-Schwenkrundtisch mit Durchmesser von Ø 1.200 und mit Palettenspannsystem. Der NC-Schwenkrundtisch lässt sich um 260° (+/- 130°) schwenken und beschleunigt für Drehbearbeitungen auf bis zu 450 1/min in der C-Achse - ideal für Impeller- und Kegelräderbearbeitungen.

Das BAZ C 60 U/UP dynamic ist zum einen als universell nutzbares Stand-alone-System und zum Zweiten als palettierbare Maschine lieferbar, lässt sich aber selbstverständlich auch mit Roboter- oder Handlingsystemen sowie mit Werkstückspeichern und Werkzeugmagazinen zur Flexiblen Fertigungszelle ausbauen. Dabei ist trotz der Größe immer eine optimale Bedienung und Beladung gewährleistet, weil von vorneherein auf gute Ergonomie geachtet wurde. Die Kabinentür öffnet mit 1.450 mm sehr weit, das Dachteil öffnet automatisch, frontseitig ist ein großes, zweistufiges Podest vorhanden, und die Beladung des oder der Werkzeugmagazine erfolgt rückseitig und für den Bediener ebenerdig. Außerdem sind alle Aggregate nach dem Kassettenprinzip als service- und wartungsfreundliche Einheiten gestaltet und per Steckverbindungen sehr einfach anzuschließen oder abzukoppeln. Das Bedienpult mit der CNC-Steuerung ist nach neuesten Erkenntnissen und Wünschen der Anwender ebenfalls ergonomisch gestaltet. Es lässt sich in der Höhe um +/- 100 mm verstellen, der Bildschirm ist zudem bis zu 30°

neigbar, und außerdem gibt es ein sehr praktikables Schreib-tableau, das bei Nichtgebrauch einfach einzuschieben ist.

Praxisgerechte Ergonomie für Bediener und Service

Hinsichtlich der CNC-Steuerungen hat der Kunde grundsätzlich die Wahl zwischen den neuesten Steuerungs-Generationen der beiden Hersteller Heidenhain TNC 635 und Siemens S 840 D sl. Standard sind der Bildschirm in 19“ TFT-Technik und mit 3D- Software, benutzerfreundliche Softkeys und die Anschlussmöglichkeiten für den E-Messenger und den Teleservice (beides optional). Zur weiteren Grundausstattung zählen ein Späneförderer, das automatische Dachteil, das Standard-Werkzeugmagazin mit dem Werkzeug-Beladehandling und die gesamte Einhausung in Kassettenausführung und Sicherheits-Verbundglas. Optional sind dann u. a. eine IKZ-Anlage, Messtaster, Werkzeugbruch-Überwachung, Ölnebelabsaugung und die erwähnten Automatisierungs- Einrichtungen lieferbar.

Vorteile des MT-Konzeptes von Hermle:

- Fräsbearbeitungen:

5-Seitenbearbeitungen bis zu 5-Achs Simultanbearbeitungen

- Drehbearbeitungen:

Horizontal-/Vertikaldrehen bis zu 5-Achs Simultanbearbeitungen

- Prozesssichere Komplettbearbeitung

- Maximale Sicherheit durch integriertes Wuchtsystem

- Sicherheitsverkleidung entspricht den Sicherheitsrichtlinien für Bearbeitungszentren (EN 12417) und für Große Drehmaschinen (EN 12478)