AM-Dienstleister stehen vor der Herausforderung, sich an die wachsenden Anforderungen und Erwartungen in Bezug auf die Qualität der Teile und wettbewerbsfähige Preise anzupassen. Ein Schlüsselelement dieser Aufgabe ist die Überwachung und Steuerung des 3D-Druckprozesses. AM-Anwender verfügen jedoch nicht über die richtigen Werkzeuge und leiden unter fehlgeschlagenen Konstruktionen, versteckten Defekten in ihren Teilen und Standard-3D-Druckparametern, die ihre AM-Anwendungen nicht unterstützen. Dadurch werden Maschinenzeit, Material und Nachbearbeitungskapazitäten verschwendet, was zu unnötigen Kosten führt.

Einen Schritt voraus mit automatisierter Qualitätskontrolle

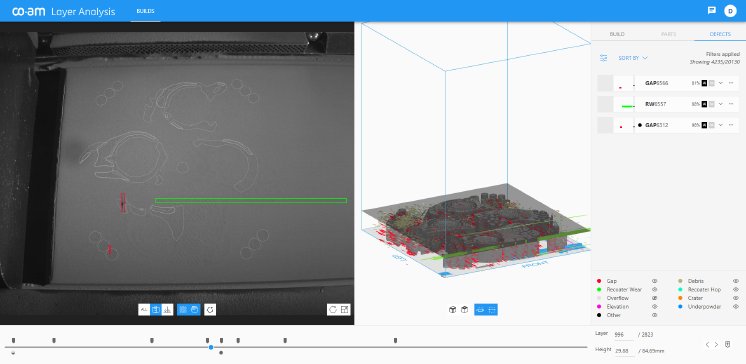

Materialise Process Control ermöglicht es Herstellern, die Qualitätskontrolle anhand der während des 3D-Druckprozesses gesammelten Daten zu starten. Durch die Analyse und Korrelation von Schichtdaten aus dem 3D-Druckprozess können Benutzer fehlerhafte Teile identifizieren, bevor sie zur Nachbearbeitung und Qualitätsprüfung geschickt werden, die 30 bis 70 Prozent der gesamten Herstellungskosten eines Teils ausmachen können. Die Analyse der Schichtdaten ermöglicht es den Anwendern auch, die Ursache von Defekten schneller zu finden, so dass sie den Prozess optimieren und ihre 3D-Druckparameter anpassen können. Die frühzeitige Erkennung von Ausschuss und die Ursachenanalyse tragen dazu bei, die Kosten pro Teil zu senken, indem sie die Ausschussrate verringern und den Aufwand für die Qualitätskontrolle während der Nachbearbeitung reduzieren.

"Materialise Process Control nutzt künstliche Intelligenz, um die Qualitätskontrolle zu automatisieren und unseren Kunden zu helfen, viel Zeit und Geld zu sparen", sagt Bart Van der Schueren, CTO von Materialise. "Durch die Zusammenarbeit mit Partnern wie Phase3D und Sigma Additive Solutions profitieren AM-Anwender von einer technologieunabhängigen Innovation, die beispiellose Einblicke in ihren 3D-Druckprozess bietet. Mit diesen Daten können unsere Kunden kontinuierlich lernen, wie sie ihn verbessern können."

Da die meisten 3D-Drucke aus Tausenden von Schichten bestehen, ist die manuelle Analyse zeitintensiv und anfällig für menschliche Fehler. Materialise Process Control automatisiert diesen Prozess und verschafft den Mitarbeitern zusätzliche Zeit, um den AM-Prozess zu verbessern. Es nutzt künstliche Intelligenz, um 2D-Bilder des Pulverbettes zu untersuchen, die während des 3D-Druckprozesses aufgenommen wurden. Materialise hat mit Phase 3D und Sigma Additive Solutions, Inc. (NASDAQ:SASI) zusammengearbeitet, um ergänzende Daten zu integrieren und tiefe Einblicke in den 3D-Druckprozess zu ermöglichen. Die Phase 3D Technologie fügt Höhenkartierung hinzu, eine Form von topographischen Schichtdaten, und Sigma Additive Solutions liefert thermische Daten aus dem „Schmelz-pool“, dem Bereich des geschmolzenen Materials während des Metall-3D-Druckprozesses.

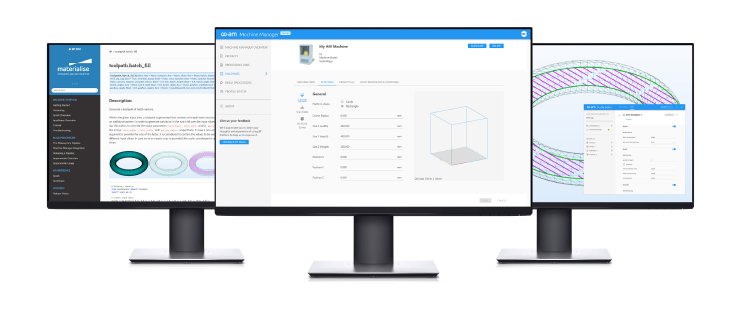

Materialise Process Control ist sowohl als Teil von CO-AM, der End-to-End-Softwareplattform von Materialise für den 3D-Druck, als auch als eigenständige Softwarelösung erhältlich. Da es sich um eine offene Softwarelösung handelt, können Partner ihre Software und Überwachungstechnologie hinzufügen.

Optimierung des 3D-Druckprozesses

Ein Build-Prozessor (BP) verbindet 3D-Drucker mit Software zur Datenaufbereitung wie Materialise Magics. Er verwaltet 3D-Drucker-spezifische Informationen und ermöglicht es den Benutzern, die Bauparameter zu beeinflussen. Die Bauparameter bestimmen, wie schnell ein 3D-Druckauftrag ausgeführt wird, und bestimmen Teileigenschaften wie Dichte und Oberflächenqualität. Suboptimale Bauparameter erhöhen die Kosten pro Teil, indem sie lange Bauaufträge, einen hohen Aufwand bei der Nachbearbeitung und eine hohe Ausschussrate verursachen.

"Immer mehr AM-Anwender wollen ihre Aktivitäten ausweiten und die Nachfrage nach qualitativ hochwertigen Endteilen bedienen. Sehr oft entsprechen die Standard-Bauparameter eines 3D-Druckers nicht ihren Anforderungen", erklärt Karel Brans, Senior Director Partnerships bei Materialise. "Sie suchen nach Wegen, um die Maschinenauslastung zu verbessern und eine gleichbleibende Qualität zu erreichen. Mit einem BP, der für einen bestimmten Anwendungsfall entwickelt wurde, kann man die Produktivität und Qualität auf ein ganz neues Niveau heben."

Bislang war es jedoch sehr schwierig, Build-Prozessoren zu erstellen oder sie für bestimmte Anwendungen anzupassen. Das BP SDK bietet einen agilen Weg, dies zu erreichen. Maschinenhersteller und Fertigungsunternehmen mit F&E-Kapazitäten können die Entwicklungsplattform als Toolkit selbst nutzen, sich auf die AM-Expertise von Materialise verlassen oder einen kooperativen Ansatz wählen. Durch den Einsatz der bewährten BP-Technologie können sie die Produktentwicklung verkürzen, ihre eigenen APIs integrieren und neue IP generieren. Dieser offene Entwicklungsprozess unterstützt die Zusammenarbeit und kann die Diversifizierung und Optimierung von BPs vorantreiben.

Das BP SDK bietet AM-Anwendern die Möglichkeit, auf ihre Bedürfnisse zugeschnittene BPs einzusetzen. Ein maßgeschneiderter BP wendet Druckparameter an, die den Sweet Spot von Kosteneffizienz und Teilequalität für eine AM-Anwendung treffen. Er ermöglicht die Herstellung komplexer Teile und die Massenproduktion identischer oder kundenspezifischer Produkte mit gleichbleibender Qualität, geringerer Ausschussrate und kürzeren Vorlaufzeiten. Die Optimierung des 3D-Druckprozesses wird dazu beitragen, mehr AM-Anwendungsfälle nachhaltig zu gestalten und die industrielle Übernahme der Technologie voranzutreiben. Mit dem BP SDK mitentwickelte Bauprozessoren bieten volle Konnektivität zu CO-AM und Materialise Magics.