Mit ca. 30 Mitarbeitern werden bei der M&M Zerspanungstechnik GmbH jährlich zwischen 2,5 und 3 Millionen Präzisionsteile auf Drehmaschinen von Index, Okuma und einer Langdrehmaschine produziert. Als Lohnfertiger für ganz unterschiedliche Branchen wie Hydraulik, Automotive, Straßenbau, Fassaden- und Gebäudetechnik sowie Baumaschinen ist das Unternehmen sehr breit aufgestellt. Man fertigt sowohl in Klein- als auch Großserien und alles mit Einspindelmaschinen. Den Umsatz macht man überwiegend mit treuen Kunden, die die Qualität und Liefertreue aus dem Hause M&M seit Jahren zu schätzen wissen. Auch hat sich M&M nicht auf ein bestimmtes Material für die Drehbearbeitung festgelegt sondern man verarbeitet die ganze Bandbreite von Automatenstahl, Messing, Aluminium und natürlich Edelstahl. „Wir fertigen sowohl Edelstahlteile, bei denen es besonders auf die Optik ankommt, als auch sehr präzise Drehteile mit Toleranzen bis zu +/- 5µ und verarbeiten Stangendurchmesser von ø 4 – 65 mm“ erzählt Norbert Moufang. Und weiter: „Noch vor einem Jahr hatten wir viele Probleme zu bewältigen, deren Herkunft wir teilweise gar nicht mit dem Kühlschmierstoff in Verbindung brachten. Die ganze Geschichte begann damit, dass wir mit dem damaligen Kühlschmierstoffkonzentrat einfach nicht mehr klar kamen.

Die Mitarbeiter klagten verstärkt über Hautreizungen und mit dem Befüllen der Maschinen gab es in der Belegschaft ständig Reibereien. Es war so geregelt, dass immer zum Schichtende der Mitarbeiter, welcher für eine Maschinengruppe von 4 - 5 Maschinen zuständig ist, die Maschine wieder manuell mit Kühlschmierstoff befüllt. Dieser wurde in einem IBC Container zentral bevorratet und von dort zu den Maschinen verbracht. Das Problem war, dass zum Schichtende die Leute nach Hause wollten und diese Arbeit dann natürlich nicht immer mit der notwendigen Sorgfalt ausgeführt wurde. Mal waren Konzentrationen zu hoch, dann zu niedrig oder die Befüllung hatte gar nicht stattgefunden. Immer wieder hatte ich Mitarbeiter in meinem Büro die über Schluderei der Kollegen klagten. Dies führte natürlich auch zu Unmut und zwischenmenschlichen Problemen in der Belegschaft. Es gab so eine Stimmung nach dem Motto wie Du mir, so ich Dir. Ein weiteres Problem war, dass durch den hohen Austrag an Kühlschmierstoff während der Schicht und der einmaligen Nachbefüllung, die Temperatur in der Maschine verloren ging. Damit kam es täglich zu maßlichen Abweichungen. So musste zu jedem Schichtbeginn die Maschine neu einjustiert werden. Enorme Kosten. Auch erhöhte Schaumbildung bei niedrigem KSS-Stand und sogar darauf zurückzuführenden Werkzeugbruch mit den entsprechenden Folgekosten hatten wir immer wieder zu bewältigen. Seinerzeit haben wir spätestens nach einem halben Jahr, die komplette Emulsion ausgetauscht“.

Vor zwei Jahren bekam Norbert Moufang Besuch von einem Außendienstmitarbeiter der Sindelfinger MAW Werkzeugmaschinen GmbH, welche den Vertrieb der automatischen Kühlschmierstoff-Befüllanlage Petrofill des Niederländischen KSS-Spezialisten Petroline International in Deutschland übernommen hat. Dieser stellte ihm damals die Anlage vor und er war von Beginn an von dem Konzept begeistert. Mit der Petrofill Anlage kann eine ganze Maschinenhalle oder auch einzelne Maschinengruppen vollautomatisch, immer bedarfsgerecht mit Kühlschmierstoff versorgt werden.

Norbert Moufang erzählt weiter: „Zunächst mussten wir aber das Problem mit dem Kühlschmierstoffkonzentrat lösen, denn damit waren wir wirklich unzufrieden. Wir haben verschiedene Optionen gehabt und uns schließlich für den neuen Kühlschmierstoff Bonderite L-MR 21466 der Firma Henkel entschieden.Diesen setzen wir in einer Mischung zusammen mit dem neutralen Hochleistungsreiniger C-NE 10466, ebenfalls von Henkel ein. Einen Neuansatz mit diesem Kühlschmierstoff-Konzentrat machen wir mit 2% Konzentrat und 2% Reiniger. Die Nachdosierung übernimmt dann die Petrofill Anlage mit einer Mischung von 0,3% Konzentrat und 0,1% Reiniger. Wichtig bei diesem 2-Komponenten-Kühlschmierstoff ist, dass zuerst das Wasser mit dem Reiniger gemischt wird und erst anschließend diese Mischung mit dem Konzentrat. Macht man es anders herum, funktioniert es nicht. Mit diesem Kühlschmierstoff können wir die ganze Bandbreite an Materialien mit nur einer Konzentration erschlagen.“

Im Herbst 2016 entschied sich M&M dann für die Beschaffung einer Petrofill Profi Anlage und zum Jahreswechsel 2016/2017 wurde diese in der Fertigungshalle von Technikern der Firma Petroline und Mitarbeitern der Firma M&M installiert. Die Petrofill Anlage arbeitet mit zwei Kolbenmischgeräten die in Reihe geschaltet sind. Dies ist wichtig, damit die beiden KSS-Komponenten in der richtigen Reihenfolge gemischt werden. Im Kolbenmischgerät der Anlage wird die gewünschte KSS-Konzentration genau eingestellt. Vom Mischgerät geht die angemischte Emulsion dann in einen Puffertrank in dem sie auf die Werkstatttemperatur gebracht wird und unter ständiger Umwälzung Zeit hat, entsprechend den Herstellerangaben zu emulgieren. Von dort aus wird der fertige Kühlschmierstoff dann über eine zentrale Steuerung und Rohrleitung an die einzelnen Maschinen verteilt. Das passiert an 24 Stunden am Tag und immer bedarfsgerecht, denn jede Maschine wird mit einem Schwimmerschalter und einem elektropneumatischen Ventil ausgestattet.

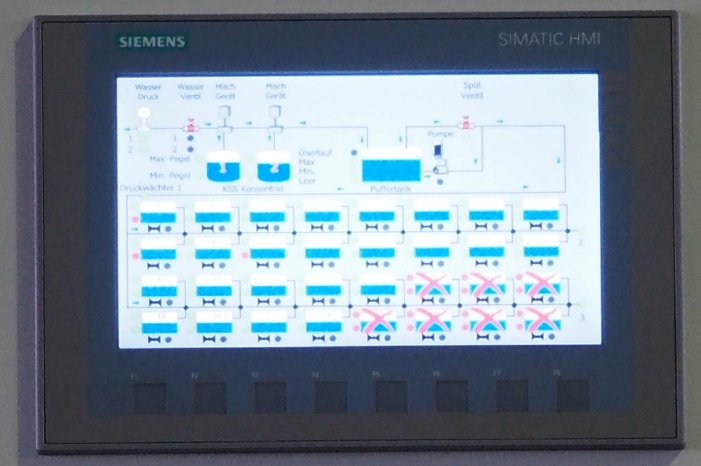

Die automatische KSS-Befüllanlage Petrofill wird über eine Siemens-Steuerung mit Touch-Screen Bildschirm bedient. An der Anlage bei M&M sind derzeit 24 Drehmaschinen angeschlossen, die rund um die Uhr mit frischem Kühlschmierstoff versorgt werden. Dabei dosiert die Anlage immer nur Kleinmengen nach. Auf dem Übersichts-Bildschirm der Steuerung werden die Aktivitäten grafisch dargestellt. Eingebaute Sicherheitssysteme verhindern eine Überfüllung oder erkennen einen Rohrbruch sofort und bringen die Anlage im Notfall zum Stillstand.

Da die installierte Petrofill Profi Anlage bis zu 32 Maschinen versorgen kann, plant man eine momentan noch manuell befüllte Boehringer Zyklendrehmaschine mit in die Anlage zu integrieren. „Das ist überhaupt kein Problem“ meint Markus Pohl, der von Seiten MAW Werkzeugmaschinen zuständige Vertriebsmitarbeiter. “Die Verlegung der Rohre kann der Kunde jetzt selber machen und wir müssen lediglich die Hardware liefern und eine Softwareanpassung an der Steuerung vornehmen“.

Zum Abschluss unseres Gespräches fragen wir Herrn Moufang, ob sich die Investition von etwas über hunderttausend Euro denn für Ihn gelohnt hätte und ob denn die Werker nicht einfach hätten so weiter machen können, nur eben etwas sorgfältiger. Er antwortet uns wie folgt: “Sie glauben gar nicht, welche Vorteile wir durch die Installation der Anlage erhalten haben. Die Werker sind jetzt nicht mehr mit einer Aufgabe beschäftigt, die sie nie gerne gemacht haben“. Dann stellt er folgende Rechnung auf:“ wir haben einmal unseren Wasserverbrauch vor der Installation der Petrofill Anlage gemessen. Das waren so ca. 16m³ im Monat. Diese 16.000 Liter haben wir manuell mit Gießkannen zu den Maschinen verbracht. Täglich waren das also ca. 800 Liter Kühlschmierstoff in 10 Liter Kannen und damit 80 mal hin und her laufen.

Unsere Mitarbeiter haben jetzt mehr Zeit für andere Aufgaben und können sich den Maschinen, der Materialversorgung und den Teilen widmen und produktiv arbeiten. Wir sparen so ca. 20 Arbeitsstunden pro Woche. Sensorisch ist unser Kühlschmierstoff heute absolut in Ordnung. Wir haben keine Probleme mit Verkeimung und den Kühlschmierstoff an den Maschinen mussten wir seit einem Jahr nicht mehr wechseln. Auch konnten wir eine Ersparnis von ca. 20% beim Verbrauch des KSS-Konzentrats feststellen. Dies wohl dadurch, dass keine Fehler mehr beim Anmischen gemacht werden, denn die Petrofill-Anlage mischt immer ganz exakt. Auch sind unsere Mitarbeiter viel zufriedener geworden, so kann ich sagen, dass die Petrofill Anlage auch positive Auswirkungen auf das Betriebsklima hat. Endlich haben wir Ruhe in unserem Kühlschmierstoffmanagement“.