Viele Implantate und medizintechnische Komponenten werden auf Dreh-Fräszentren wie zum Beispiel Langdrehmaschinen oder Mikrobearbeitungsmaschinen hergestellt. Um eine wirtschaftliche Produktion zu sichern kommen dabei auch Stangenlademagazine zum Einsatz, die einen hohen Automatisierungsgrad der Werkzeugmaschine gewährleisten. Bei der Serienfertigung mit Stangenlader werden die hergestellten Teile beim Ausbringen aus der Maschine als Schüttgut in einen Behälter oder auf einen Ablagetisch abgeworfen. Dies geschieht völlig unkontrolliert. Daher ist es unmöglich die SPC (zum Beispiel Kontrolle jedes zehnten Teiles) bei mannloser oder mannarmer Produktion zu gewährleisten.

Teileentladung einzeln und im Schüttgut mit SPC

Ein norddeutscher Hersteller medizintechnischer Komponenten löst dieses Problem jetzt mit einem Entlader der Firma MECHA vom Typ DepotMini C697M. Auf verschiedenen Drehmaschinen werden Kleinteile für Instrumente und Implantate von der Stange gefertigt. Die Produktion soll zukünftig mannlos erfolgen und jederzeit einfach und schnell prüf- und rückverfolgbar sein.

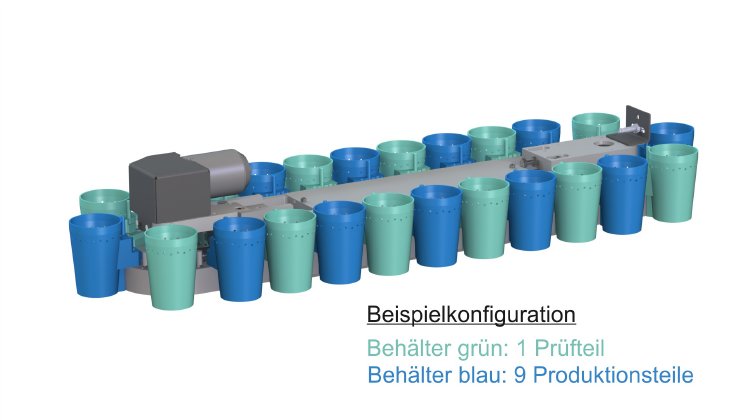

Die besondere Anforderung dabei ist, dass bestimmte Produktionsteile sehr beschädigungsempfindlich sind und nicht als Schüttgut behandelt werden dürfen. Eine Einzelspeicherung jedes Teiles ist notwendig. Die Fertigungszeit der empfindlichen Teile benötigt zirka zehn Minuten und die Werkzeugmaschine soll bis zu acht Stunden mannlos fertigen. Um diesen Anforderungen gerecht zu werden, wurde der Entlader mit 48 kleinen Behältern ausgestattet. Mittels einer Sensorik wird jedes Teil gezählt und anschließend zum nächsten Behälter getaktet. So liegt jedes Teil sicher vor Beschädigungen in seinem Behälter.

Einfaches Abbilden der SPC

Aber der neue Teileentlader kann noch mehr. So produziert der Hersteller auch Knochenschrauben und Implantate die in größeren Stückzahlen produziert werden. Die Taktzeit beträgt hier nur wenige Minuten. Vorgabe der Qualitätssicherung ist es, dass jede zehnte Schraube kontrolliert werden muss. Genau diese Qualitätsanforderung wird mit dem Entlade- und Speichersystem DepotMini abgebildet. So lässt sich der DepotMini so programmieren, dass immer abwechselnd neun Teile und dann ein Teil pro Becher gespeichert werden. Am Ende der Schicht, oder auch dazwischen, kann anhand der separierten Prüfteile schnell und einfach kontrolliert werden, ob die Teile maßhaltig sind und den QS Vorgaben entsprechen.

Kosteneinsparung durch Automatisierung

Der Einsatz des neuen Handlinggerätes sichert also eine mannlose Produktion, wo vorher permanent manuell eingegriffen werden musste. Zudem bildet es die Qualitäts-Prüfintervalle nahtlos ab und führt letztendlich zu einer schnellen Analyse bei auftretenden Qualitätsproblemen. Der Entlader sorgt damit auch für eine nachhaltige Drehteileproduktion mit weniger Ausschussteilen.