Tiny House für Biker

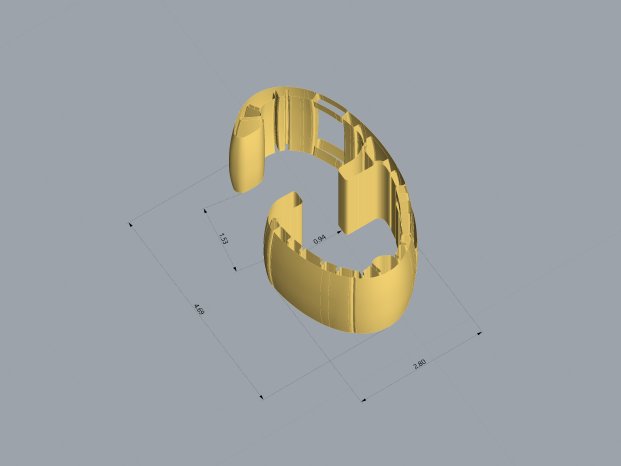

Das Tiny House befindet sich auf dem Areal einer Beckumer Bikerbahn. Mit seinem großen Lagerraum samt überdachtem, offenem Eingangsbereich bietet das Minihaus den Kindern und Jugendlichen vor Ort genug Platz, um Werkzeuge und Gerätschaften der Sportanlage unterzubringen. Auch von außen überzeugt das Tiny House. Seine ellipsenförmige Fassade wölbt sich nach außen und verläuft direkt in die vertikale Struktur der inneren Schale. Ein besonderes Design, das so nur im 3D-Druckverfahren möglich ist.

Fertigteile aus dem 3D-Drucker

Bevor mit dem Druck des Minihauses begonnen werden konnte, wurde mithilfe einer Modellierungs-Software das Design entwickelt. Zudem wurden zahlreiche Materialversuche unternommen, um die richtige Zusammensetzung für die Anforderungen des Tiny Houses zu finden. Das fertige Konzept wurde im nächsten Schritt direkt in die sogenannte Slicer-Software des Druckers übertragen. So konnten dann am 3D-Druck Standort der Firma Röser in Laupheim die Einzelsegmente des Minihauses gedruckt werden. Auf einem geschlossenen Innenbordlader wurden sie daraufhin über 500 Kilometer von Laupheim bis nach Beckum transportiert. Eine echte Herausforderung bei der speziellen Größe und Form der Betonbauteile. „Auf den ersten Blick widerspricht der lange Transportweg der angestrebten CO2-Reduzierung, allerdings wollten wir gleich bei der Premiere die Fertigteile bewusst diesem Stresstest unterziehen“, so Dennis Bräunche, Technischer Außendienst bei Röser. Auf der Baustelle mussten die Fertigteile nur noch auf eine Betonfertigteilplatte gestellt und mit Ankern untereinander verbunden werden. So konnte bereits innerhalb weniger Stunden das Minihaus an seinen Besitzer übergeben werden.

Zementfreier 3D-Druckmörtel mit 70 % weniger CO₂-Emissionen

Die MC-Bauchemie forscht schon seit vielen Jahren in den Bereichen 3D-Druck und nachhaltige Lösungen für die Beton- und Bauindustrie – beste Voraussetzungen für das Projekt in Beckum. So war es das erklärte Ziel der Projektbeteiligten, ein Produkt zu entwickeln, das die statisch erforderlichen Eigenschaften sowie das für den 3D-Druck notwendige Verarbeitungsverhalten bietet und gleichzeitig die CO₂-Emissionen signifikant reduziert. Um den Anforderungen eines hochwertigen 3D-Druckes zu genügen, muss das eingesetzte Material ein thixotropes Verhalten aufweisen. Das heißt, solange dem Material Energie zugeführt wird, ist es verformbar und pumpbar, ohne Energiezufuhr hingegen ist es standfest. Zum Einsatz kam der spezielle 3D-Trockenmörtel MC-PowerPrint GeCO₂, der neben einer guten Pumpfähigkeit auch die nötige Thixotropie und Standfestigkeit aufweist, um nach mehreren Drucklagen ohne Verformung durch das Eigengewicht ein schönes und gleichmäßiges Druckbild zu ermöglichen. Als Bindemittel wird bei MC-PowerPrint GeCO₂, alternativ zum Zement, ein additiviertes System aus Hüttensand und Flugasche eingesetzt. „Insgesamt können durch den Einsatz von alternativen Bindemitteln, die auf industriellen Nebenprodukten basieren, ca. 70% der CO₂-Emissionen im Vergleich zu zementösen Mörtelprodukten eingespart werden“, unterstreicht Kai Markiefka, Produktmanager bei MC, die deutliche Reduzierung des ökologischen Fußabdrucks.

Zukunftsweisender Baustandard

Das Projekt in Beckum war ein voller Erfolg, der nur durch die gute Zusammenarbeit und Innovationsbereitschaft aller Beteiligten realisiert werden konnte. „In Zukunft gilt es, weitere Potentiale des Gebäudedruckverfahrens zu erarbeiten, um das Drucken von Gebäuden als zukunftsweisenden und nachhaltigen Baustandard zu manifestieren“, erklärt Waldemar Korte vom Planungsbüro MENSE-KORTE, „so können wir bald immer größere Gebäudetypologien mit unterschiedlichsten Nutzungen umsetzen. Außerdem ist es entscheidend, Druckmörtel immer weiter zu optimieren und diversifizieren, um noch mehr Nachhaltigkeit im Bauprozess zu erreichen.“