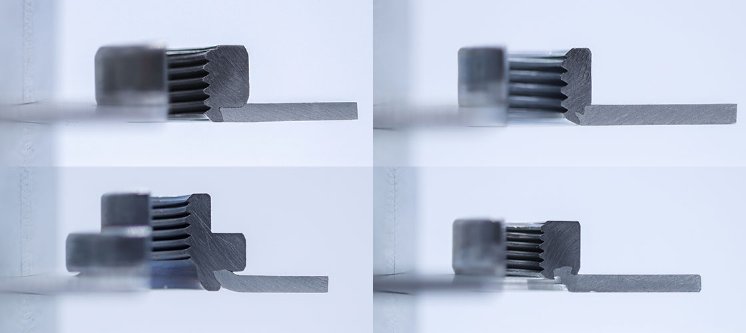

Aufgrund dieser Einflüsse verlängert oder verkürzt sich der tatsächliche Einpressweg. Ein weggesteuerter Setzvorgang ist nicht optimal, weil mit der Verlängerung des Wegs eine Erhöhung der Einpresskraft einhergeht, und umgekehrt. Die Schwankungen der Einpresskraft führen zu unterschiedlichen Ergebnissen: Die Verbindungselemente werden entweder nicht tief genug oder zu tief eingepresst. Daraus resultiert eine Verschlechterung der Qualität der entstehenden Blechverbindung.

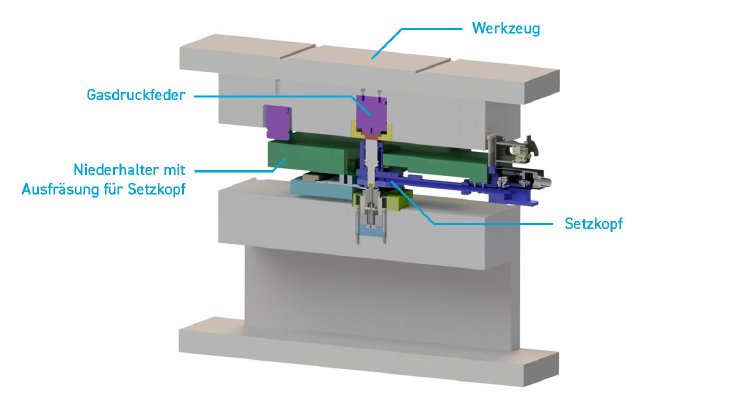

Solche Einflussfaktoren können im Rahmen eines kraftgesteuerten Setzvorgangs kompensiert werden. Der Einsatz einer Gasdruckfeder ermöglicht hier ein konstantes Einpressergebnis, da der Einpressweg variabel gestaltet, sprich verkürzt oder verlängert werden kann. Jedes Verbindungselement wird mit der optimalen Einpresskraft beaufschlagt und optimal verpresst.

Für ideale Ergebnisse sollte beim Einsatz einer Gasdruckfeder auf die korrekte Einstellung und Überwachung der Einpresskraft geachtet werden. Der kraftgesteuerte Setzvorgang ist insbesondere bei Verbindungselementen mit Innengewinde (Einpressmuttern) sehr empfehlenswert. Vorausgesetzt, die räumlichen Verhältnisse im Werkzeug ermöglichen den Einbau einer Gasdruckfeder.

Auch die Arbeit des Pressenbedieners kann mithilfe einer Kraftsteuerung deutlich erleichtert und beschleunigt werden. Bei der Presseneinstellung muss sich der Werker nur noch auf das Blech konzentrieren. Nachträgliche Feineinstellungen im Hinblick auf die produzierten Blechverbindungen entfallen. Hieraus resultieren geringere Stehzeiten der Presse und eine wesentlich schnellere Inbetriebnahme.

Ein kraftgesteuertes System sorgt für konstante Einpressergebnisse und eine gleichbleibende Qualität der Blechverbindung. Auch die einheitliche Performance der Verbindungselemente wird hiermit sichergestellt. Die Geschwindigkeit beim Einfahren eines Werkzeugs erhöht sich und ein höherer Output, mit höherer Qualität und geringeren Stückkosten kann erzielt werden.