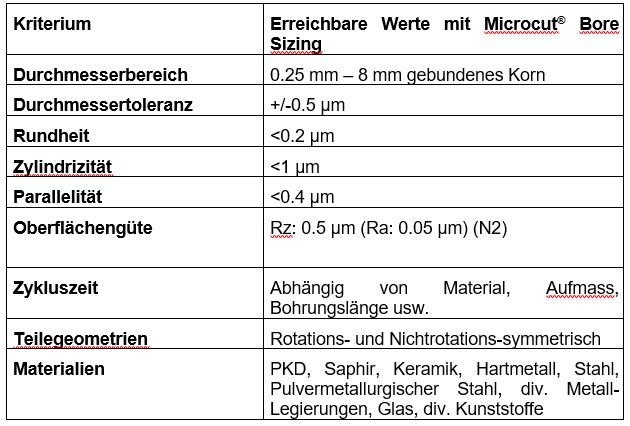

Das Microcut Honing System ist ein anwenderfreundliches System zum Honen von Kleinstbohrungen. Es stellt eine wirtschaftliche Lösung zur Funktionsoptimierung von kleinen Bohrungen, insbesondere auch für harte und schwer zerspanbare Werkstoffe, dar. Diese Technologie erlaubt es, die Form (Rundheit; Zylindrizität) und den Durchmesser in engsten Toleranzfeldern zu fertigen. Durch die "kalte" mikrospanabhebende Bearbeitung werden beschädigte Randstrukturen (beispielsweise entstanden durch Funkenerosion, Härten) verbessert und die Bohrungsrandzone zusätzlich verdichtet (Druckeigenspannungen).

Das Microcut Honing System im Formen- und Werkzeugbau.

Für die Bearbeitung von Heisskanalsystemen bietet das System eine Reihe von Vorteilen gegenüber dem Fräsen, Drahterodieren und Koordinatenschleifen.

Als Hersteller von Premium Werkzeugen setzt die Formteknik Gmbh seit ca. 10 Jahren auf die Microcut Hontechnologie. Als Hersteller aus dem Premium Segment erläutert Herr Dirk Paulmann die Vorteile des Microcut Honing System folgendermassen:

«Generell unterliegen zylindrische Anschnittdurchmesser in Vorkammerbuchsen für Nadelverschluß-Heißkanalsysteme immer einem mechanischen und abrasiven Verschleiß.

Die anschnittnah geführte Verschlußnadel, deren Position sich über die vordere Düsendichtung sowie die Düsennadelführung ergibt, taucht während der Lebensdauer einer Spritzgießform viele Millionen Mal in den Anschnittdurchmesser ein, gegen den Widerstand von Forminnendruck und erkalteter/teilerkalteter Masse vor dem Anschnitt.

Den Verschleiß kann man minimieren und die Anschnittslebensdauer verlängern, indem man die richtige Bearbeitungsstrategie für alle relevanten Durchmesser in der Düsenvorkammer wählt. Dabei kommt es auf Durchmessertoleranzen, Form- und Lagetoleranzen und die Oberflächentopografie der bearbeiteten Flächen an. Eine gute Alternative zum teuren Koordinatenschleifen ist der Einsatz der Microcut-Hontechnologie.»

Die Technologie von Microcut bietet vorallem. 2 grosse Vorteile im Gegensatz zu herkömmlichen Verfahren zur Bearbeitung von Nadelführungen und -verschlussdüsen in Heißkanalsystemen

1. Kostengünstiger und einfach beherrschbarer Prozess

Fällt der Maschineninvest für eine Microcut Honmaschine im Vergleich zu konventionellen Bearbeitungsmaschinen zur Bohrungsbearbeitung relativ klein aus liegt auch in der einfachen Handhabung ein grosses Sparpotenzial, denn für die Bedienung der Maschine sind keine speziell ausgebildeten Fachkräfte notwendig. Die Bauteile werden unter dem Honwerkzeug ausgerichtet und gespannt. Während der Bearbeitung ist das Honwerkzeug geführt und in einem Schritt wird die Bohrung bearbeitet. Es ist kein aufwändiges Einrichten der Maschine oder zeitintensives Abrichten des Werkzeuges notwendig. Der kraftgesteuerte Prozess garantiert einen optimalen Prozessablauf während der Bearbeitung. Zusammengefasst ist der Einrichtprozess einfach und schnell.

Der Bearbeitungsprozess ist sehr robust als auch sehr gut repetierbar. Hinzu kommen der geringe Platz- und Energiebedarf der Anlage. Mit einer Fläche von nur 1m2 ist der Platzbedarf im Verhältnis zur erreichbaren Präzision höchst effizient genutzt. Die Leistungsaufnahme von nur 2.5 kVA bei 400V garantiert einen geringen Energieverbrauch.

2. Qualität

Die für die Anwendung wichtigen Toleranzen sind Durchmesser, Rundheit und Oberflächenrauheit.

Wir haben Herrn Dirk Paulmann der Formteknik GmbH gefragt wo der Hauptvorteil liegt. Durchmesser, Rundheit oder Oberfläche? Er antwortet uns: „Alle drei Parameter, denn alle drei Parameter sind für unsere Anwendung wichtig“

Bei Durchmessertoleranzen von 0.001 mm muss man Oberflächen und Rundheiten niedriger als 0.001mm erreichen damit man überhaupt eine Durchmessertoleranz in diesem Bereich erreichen kann. Von daher sind alle drei Qualitätsmerkmale gleich wichtig.

Aufgrund der Honwerkzeuge, welche einteilig und auf den Zieldurchmesser vorkalibriert sind lassen sich diese Resultate problemlos reproduzieren. Ab dem ersten Werkstück höchste Qualität.

Auf die Frage an Herrn Dirk Paulmann der Formteknik GmbH, ob es einen Wettbewerbsvorteil durch den Einsatz von der Hontechnologie von Microcut gibt, antwortet er: „Ja. Nicht jeder Marktbegleiter investiert in diese Technologie. Wir bieten Premium-Werkzeugqualität an, was besonders Endkunden zu schätzen wissen, denen ihre Produktivität und die Minimierung von Formstillstandszeiten sehr wichtig sind Unsere Kunden erwarten von uns Spitzenqualität und wissen zu schätzen, daß wir in allen Bereichen immer in die beste und neuste Technologie investieren. Einen gewissen Standard muß man einfach bieten, um bei anspruchsvollen Endkunden aus Medizintechnik und Verpackungsindustrie mitspielen zu können’’

Eine Verlängerung der Anschnittlebensdauer um mehr als 30% im Vergleich zu präzise konventionell hergestellten Anschnitten beziffert Herr Dirk Paulmann.

Anwendungsfälle des Microcut Honing System im Formen- und Werkzeugbau

Nadelverschlussdüse und Nadelführung

Verschlussdüsen im Heisskanalsystem:

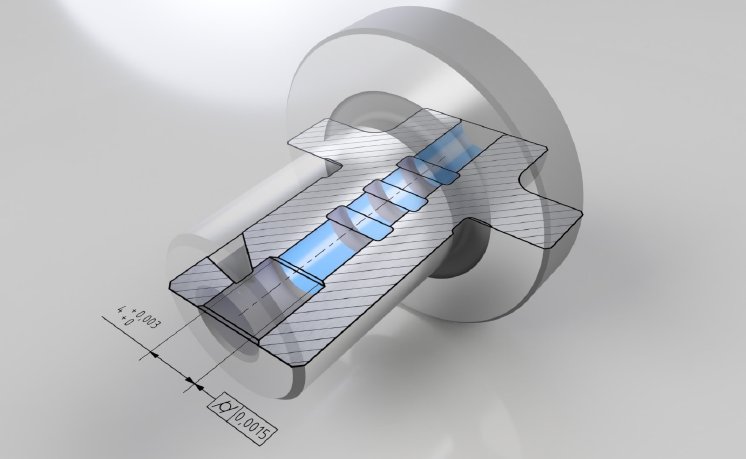

Mit der Microcut Honing System Technologie werden alle Bearbeitungsbewegungen und Kraftmessungen durch das Werkzeug bewerkstelligt. Damit können auch kleine, sehr kurze, abgesetzte Bohrungen in großen Einsätzen bearbeitet werden. Die Lage der Bohrung im Werkstück wird dabei nicht verändert.

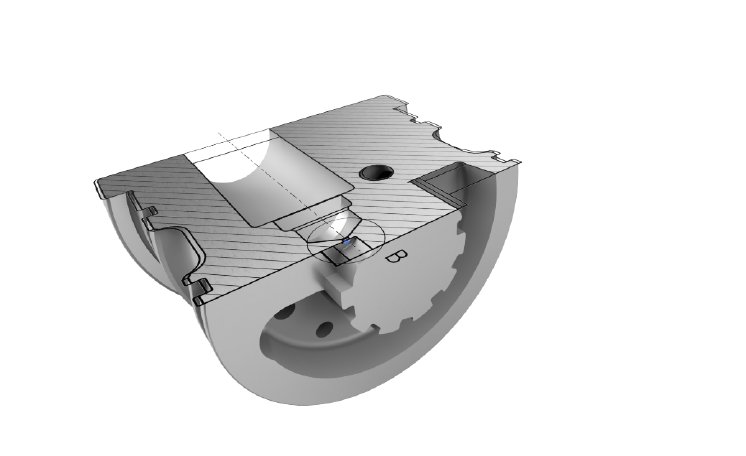

Eine wichtige Anwendung im Spritzwerkzeugbau sind Verschlussdüsen (Abbildung 3).

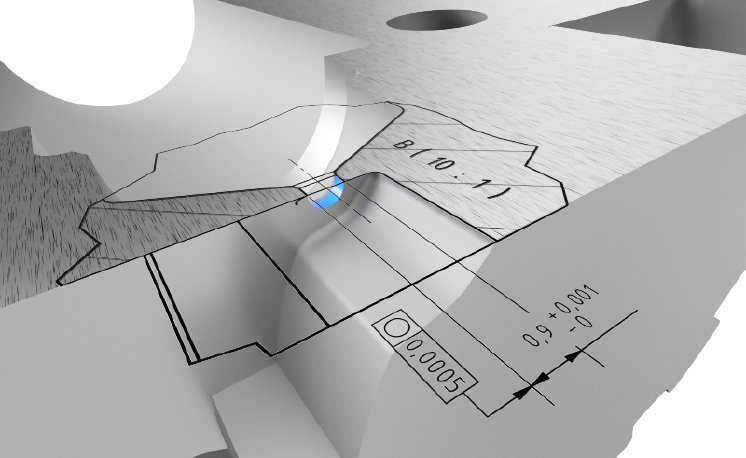

Es ist hierbei wichtig, dass die Nadel sehr exakt dichtet, was eine bestmögliche Form (Rundheit, Zylindrizität), Oberfläche sowie ein exaktes Maß der Bohrung voraussetzt. Dadurch wird eine minimale Gratbildung am Spritzteil erreicht.

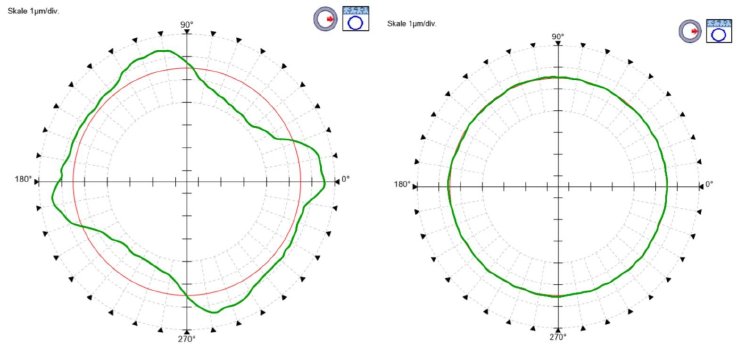

In Abbildung 4 ist die Rundheitsmessung einer koordinatengeschliffenen Bohrung und einer Bohrung nach dem Microcut Honing System Prozess gegenübergestellt.

Aufgrund der nun geometrisch viel präziseren Bohrung kann der Durchmesser der Nadel genauer definiert werden, was zu einem minimalen Paarungsspiel führt. Dadurch wird die Gratbildung am Spritzteil vom ersten Schuss an vermieden, da kein Material zwischen Bohrungswand und Nadel ist. Langwierige Inbetriebnahmen mit Korrekturen am Werkzeug sind nicht mehr notwendig.

Nadelführungen im Heisskanalsystem:

Die Vorteile einer sehr zylindrischen Bohrung mit optimierter Oberfläche zeigen sich vor allem bei Nadelführungen (Abbildung 5) über die Zeit der Produktionsphase: die Heisskanalsysteme können länger auf der Maschine eingesetzt werden, da der Verschleiß an der Nadel und Bohrung viel kleiner ausfällt. Dies führt zu einer höheren Verfügbarkeit von Maschine und Spritzwerkzeug und weniger Unterhaltsarbeiten am Werkzeug.

Herr Dirk Paulmann führt aus, dass Formtekinik die Technologie von Microcut nicht ausschließlich für neue, sondern auch für bestehende Formen bei Retrofit von Nadelverschlußanschnitten einsetzt. Also auch für Ersatzteile, für laufende Formen oder bei Wartung und Instandsetzung. Bei verschlissenen Anschnitten in bestehenden Formen wird in Abstimmung mit dem Endkunden geschweißt, HSC-gefräst, gemessen und anschließend Microcut eingesetzt oder die Bohrung auf ein grösseres Mass gearbeitet und eine Nadel mit beispielsweise 0.05 mm grösserem Durchmesser eingesetzt.

Fazit

Durch den Einsatz der Microcut Honing System Technologie können Bohrungen unterhalb von 8 mm im Durchmesser hochpräzise, effizient und somit äusserst wirtschaftlich gefertigt werden. Die Microcut Honing System Technologie bietet systembedingte Vorteile auch bei Bohrungen mit Querlöchern oder Freistellungen. Die Anlagen von Microcut sind für alle Seriengrössen konfigurierbar. Trotz des zusätzlichen Bearbeitungsschrittes wird ein eindeutiger Kundennutzen generiert und wird sich durch die erhöhte Performanz des Heisskanalsystem mehrfach auszahlen. Schon heute profitieren Firmen weltweit von diesem Angebot: Sie schicken kleinere bis mittlere Serien ihrer Werkstücke zu uns, damit wir mittels Microcut Honing System Technologie die Formgenauigkeit, Masshaltigkeit und Oberflächenrauheit der Bohrung massgeblich verbessern.