Microcut aus der Schweiz fertigt die Maschinen dafür und bietet Lohnhonen als Dienstleistung an.

In praktisch allen Bereichen der Technik geht der Trend zur Miniaturisierung und engeren Bearbeitungstoleranzen, im Bereich Automotive beispielsweise in der Hydraulik bei Ventilen, Drosseldüsen, Injektorbauteilen, und auch in der Uhrenindustrie, im Formenbau, insbesondere Heißkanalsystemen, in der Luftfahrt oder der Medizintechnik. Das Honen ist ein Schlüsselverfahren, um den hohen Anforderungen bezüglich Oberflächengüte, Formgenauigkeit und Massßhaltigkeit gerecht zu werden. Jedoch stoßen mit den immer kleineren Bohrungsdurchmessern die konventionellen Hon- und Innenrundschleifverfahren an ihre technischen Grenzen.

Die Microcut AG hat ein Verfahren für die Feinstbearbeitung von kleinen Bohrungen entwickelt, welches sich durch eine außerordentliche Prozessfähigkeit sowie niedrige Stückkosten auszeichnet.

Microcut Honing System: Hochpräzise und wirtschaftlich für Bohrungen ab 0,25 mm

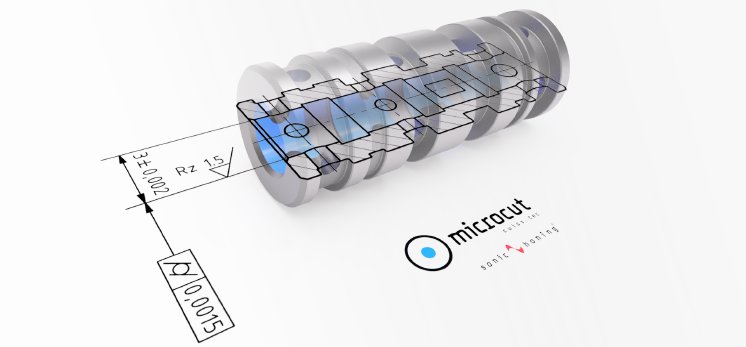

Bei Durchmessern von unter zwei Millimetern sind die konventionellen Verfahren zur Bearbeitung von Bohrungen weder wirtschaftlich noch liefern sie kontant befriedigende Resultate. Die Microcut AG hat mit dem Microcut Honing System eine Lösung entwickelt, die auch bei sehr kleinen Bohrungen hervorragende Ergebnisse liefert. Das System zeichnet sich durch eine einfache Maschinenbedienung und hohe Beherrschbarkeit aus.

Beim Microcut Honing System kommt nicht mehr die konventionelle, meist mehrteilige Honahle zum Einsatz, sondern ein einteiliges, diamant- oder CBN-Korn-beschichtetes-Honwerkzeuge. Die technische Grenze dieses Verfahrens liegt derzeit mit gebundenem Korn bei 0,25 Millimetern Bohrungsdurchmesser. Aufgrund der vorteilhaften Prozesseigenschaften, insbesondere bei Bohrungen mit Querbohrungen und höchsten Anforderungen an die Zylinderform, steigt die Nachfrage nach Feinstbearbeitungen mit diesem Verfahren auch für größeren Durchmesser. Der derzeitige maximale Durchmesser liegt jetzt nach den jüngsten Weiterentwicklungen bei 16 Millimetern.

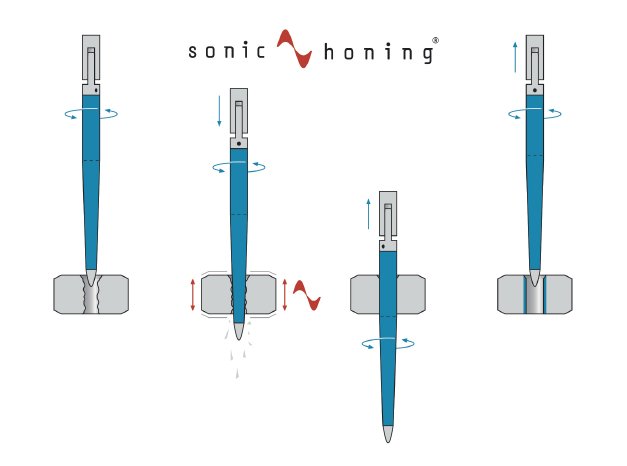

Aufbauend auf der bereits beschriebenen Technologie hat Microcut das sonic-honing für spezifische Anwendungsfälle entwickelt und setzt diese Technologie seit 2019 erfolgreich ein. Dieses Verfahren steigert die Zerspanungsleistung um den Faktor vier. Die sonic-honig Technologie kombiniert das Verfahren des Microcut Honing Systems mit einer hochfrequenten Oszillation des Werkstücks parallel zur Werkzeugachse und einer adaptiven Vorschubsteuerung. Das bedeutet, dass der Vorschub der Honspindel in Abhägigkeit des anliegenden Drehmomentes geregelt wird. Der Einsatz der sonic-honing Technologie verbessert die Oberflächenrauheit zusätzlich, erhöht die Standzeit des Werkzeugs und erlaubt auch die Bearbeitung von Werkstücken aus schwierig zu zerspanenden Materialien.

Das Microcut Honing System im Detail

Das Microcut Honing System ist ein Zerspanen mit undefinierter Schneide und nutzt ein zylindrisches, beschichtetes Honwerkzeug mit konisch zulaufender Spitze. Das Werkzeug taucht mit bis zu 7.000 U/Min in die Rohbohrung ein und liegt immer vollflächig am Werkstück an. Das sorgt für einen hohen Abtrag und garantiert höchste Oberflächengüte bei maximaler Form- und Maßgenauigkeit, insbesondere auch bei Bohrungen mit Freistellungen oder Querbohrungen.

Mit der sonic-honing Technologie oszilliert das Werkstück zusätzlich mit bis zu 50 Hertz und bis zu zwei Millimetern Amplitude parallel zum Honwerkzeug. Das beschleunigt den Materialabtrag weiter und sorgt für den gewünschten Kreuzschliff .

Die wichtigsten Vorteile des Microcut Honing Systems

Höchste Prozesssicherheit bei engsten Toleranzen: Durch das zylindrische, einteilige Werkzeug und den drehmomentgesteuerten Vorschub liefert das Microcut Honing System prinzipbedingt Ergebnisse, die höchste Anforderungen an Form, Durchmesser und Oberflächengüte erfüllen.

Kurze Taktzeiten: Das Microcut Honing System arbeitet mit hoher Werkzeugdrehzahl und einem vollflächig anliegenden Werkzeug, was für hohe Abtragsraten sorgt. Mit der sonic-honing Technologie wird dieser Effekt durch die hochfrequente Werkstückoszillation und die adaptive Vorschubsteuerung weiter gesteigert.

Einfacher und zuverlässig präziser Arbeitsprozess: Beim Microcut Honing System sind prinzipbedingt weder das aufwändige Einstellen der Zylinderform noch des Durchmessers erforderlich. Eine Messsteuerung ist ebenfalls nicht notwendig.

Automation: Die Honmaschinen von Microcut sind für die Automation und die Zusammenführung mit externen Automatisierungslösungen konzipiert. Das ermöglicht ein einfaches Skalieren der Lösung und die unkomplizierte Anpassung an Kundenanforderungen.

Geringer Platz- und Energiebedarf: Durch die kompakte, geschlossene Bauweise der Maschinen und die vertikale Spindelanordnung benötigen diese nur wenig Raum. Geringe bewegte Massen und energieeffiziente Antriebe sorgen darüber hinaus für einen geringen Energieverbrauch.

Hohe Wirtschaftlichkeit:

Das Microcut Honing System ist bei kleinen Bohrungen deutlich wirtschaftlicher als konventionelle Verfahren. Es ist präzise, einfach, schnell und automatisiert.

Anwendungsbeispiel: Hydraulische Steuerventile

Das Microcut Honing System kann seine Vorteile besonders bei unterbrochenen Hauptbohrungen mit Freistellungen und Querbohrungen ausspielen, wie sie beispielsweise in hydraulischen Steuerventilen vorkommen. An Steuerventile werden hohe Anforderungen gestellt, was Dichtheit, Leichtgängigkeit und präzises Öffnen wie Schließen für exakte Steuervorgänge angeht. Essentiell dafür sind eine hohe Rundheit und Geradheit sowie eine hohe Oberflächengüte der Schieberhülsen. Diese Anforderungen erfüllt das Microcut Honing System prinzipbedingt mit einer sehr hohen Prozessfähigkeit, was sich in einer konstant gleich hohen Qualität von Werkstück zu Werkstück widerspiegelt. Zudem wird ein störender Nebeneffekt des konventionellen Honens auf ein Minimum reduziert: die Gratbildung an Querbohrungen. Beim konventionellen Honen und Schleifen entsteht an der Kante von der Querbohrung zur Hülsenbohrung der typische Flittergrat. Dieser muss durch Bürsten entfernt werden. Dieser Prozess ist durch den Bürstenverschleiß kostenintensiv und ein gutes Ergebnis nicht immer gesichert.

Beim Microcut Honing System dagegen entsteht nur ein symmetrischer Mikrograt mit fester Wurzel, der im Regelfall nicht entfernt werden muss. Das spart einen aufwändigen Arbeitsschritt und eliminiert eine typische Fehlerquelle im Bauteil.

Microcut: Präzision aus der Schweiz

Die Microcut AG aus Lengnau entwickelt und fertigt Honmaschinen und Werkzeuge für kleine Bohrungen mit einem Durchmesser von 0.25 bis 16 mm. Mit der UniBore 942s-C-R hat Microcut im Jahr 2023 eine neue Honmaschinengeneration vorstellt: Die Maschine kann mit bis zu vier Honspindeln konfiguriert werden und bietet die Möglichkeit, einen Roboter für das gesamte Handling der Werkstücke direkt in den Maschineraum zu integrieren. Daneben hat Microcut weiterhin die bewährten, etwas kleineren Maschinen des Typs UniBore 800 im Programm, die ebenfalls mit bis zu vier Spindeln ausgestattet werden können.

Typische Anwendungsgebiete der Lösungen von Microcut finden sich im Bereich Automotive, in der Medizintechnik, in der Herstellung mechanischer Uhrwerke, im Werkzeug- und Formenbau, besonders in Heißsskanalsystemen, in der Chipherstellung, Fiber-Optik und in der Luft- und Raumfahrttechnik.

Darüber hinaus bietet Microcut seine Expertise als Dienstleistung an: Unternehmen aus den unterschiedlichsten Branchen verlassen sich bei Prozessentwicklung, Musterteilen, Lohnfertigung und Service auf Microcut.

Mehr zum Microcut Honing System, der sonic-honing Technologie und den Leistungen von Microcut unter microcut.ch